ГОСУДАРСТВЕННЫЙ

КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ

Р |

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

ВРЕМЕННАЯ

ПРОТИВОКОРРОЗИОННАЯ

ЗАЩИТА ИЗДЕЛИЙ

МЕТОДЫ ИСПЫТАНИЙ

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

2004

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии» (ФГУП «ВНИИстандарт»)

ВНЕСЕН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 декабря 2003 г. № 377-ст

3 ВВЕДЕН ВПЕРВЫЕ

4 Рекомендуется государственным заказчикам для включения в требования в государственные контракты

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

ВРЕМЕННАЯ ПРОТИВОКОРРОЗИОННАЯ ЗАЩИТА ИЗДЕЛИЙ

Методы испытаний

Unified system of corrosion and ageing protection.

Temporary rust protection of products. Test methods

Дата введения - 2005-07-01

1 Область применения

Настоящий стандарт устанавливает методы испытаний законсервированных изделий и средств временной противокоррозионной защиты на соответствие требованиям ГОСТ 9.014.

2 Нормативные ссылки

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.054-75 Единая система защиты от коррозии и старения. Консервационные масла, смазки и ингибированные пленкообразующие нефтяные составы. Методы ускоренных испытаний защитной способности

ГОСТ 9.103-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита металлов и изделий. Термины и определения

ГОСТ 9.403-80 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 9.504-85 Единая система защиты от коррозии и старения. Материалы упаковочные на бумажной основе. Метод испытания защитной способности

ГОСТ 9.507-88 Единая система защиты от коррозии и старения. Материалы герметизирующие. Методы испытаний

ГОСТ 9.508-89 Единая система защиты от коррозии и старения. Средства временной противокоррозионной защиты металлов. Метод определения защитной способности при воздействии пота рук

ГОСТ 9.509-89 Единая система защиты от коррозии и старения. Средства временной противокоррозионной защиты. Методы определения защитной способности

ГОСТ 9.906-83 Единая система защиты от коррозии и старения. Станции климатические испытательные. Общие требования

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 1050-88 Прокат сортовой калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 4233-77 Натрий хлористый. Технические условия

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8047-2001 (ИСО 186-94) Бумага и картон. Правила приемки. Отбор проб для определения среднего качества

ГОСТ 8505-80 Нефрас-С 50/170. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17527-86 Упаковка. Термины и определения

ГОСТ 23750-79 Аппараты искусственной погоды на ксеноновых излучателях. Общие технические требования

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ Р 51909-2002 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов, и других технических изделий. Испытания на транспортирование и хранение

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Определения

В настоящем стандарте используют термины по ГОСТ 9.103, ГОСТ 5272, ГОСТ 16504 и ГОСТ 17527.

4 Общие положения

4.1 Средства временной противокоррозионной защиты, в том числе упаковочные материалы (далее - средства защиты), применяют в соответствии с требованиями ГОСТ 9.014 и нормативных документов (НД) на конкретный продукт.

Классификация средств защиты приведена в приложении А.

4.2 Методы испытаний по оценке временной противокоррозионной защиты и консервации включают в себя:

- оценку средств защиты на применяемость;

- контроль применения средств защиты при консервации изделий;

- оценку временной противокоррозионной защиты законсервированных изделий при воздействии факторов окружающей среды, характерных при транспортировании и хранении.

4.3 Испытания средств защиты на применяемость проводят при их разработке, отработке технологии консервации изделий конкретного типа, а также при входном контроле качества средств защиты и их сертификации.

Состав контролируемых показателей, объем выборки и периодичность контроля качества средств защиты при входном контроле устанавливают в технической документации, утвержденной в установленном порядке.

При отработке технологии консервации изделий конкретного типа состав контролируемых показателей качества средств защиты определяет изготовитель по согласованию с разработчиком средства защиты и представителем заказчика (если таковой имеется на предприятии).

Примечание - При разработке и сертификации средства защиты проходят квалификационные испытания, в составе которых предусматривают методы испытаний, указанные в настоящем стандарте.

4.4 Контроль применения средств (методов) защиты при консервации изделий осуществляется на всех стадиях технологического процесса консервации с соблюдением требований ГОСТ 9.014.

Методы контроля (испытаний) средств (методов) защиты при консервации изделий, их периодичность, объем выборки и состав контролируемых показателей устанавливают в конструкторской документации (КД) и (или) технологической документации (ТД) в зависимости от варианта временной противокоррозионной защиты и НД на конкретное средство защиты.

4.5 Испытания по оценке временной противокоррозионной защиты законсервированных изделий проводят для проверки правильного применения технологии консервации и упаковки по ГОСТ 9.014, а также при сертификации конкретных вариантов временной противокоррозионной защиты изделий.

4.6 Для установления срока временной противокоррозионной защиты, а также возможности увеличения срока хранения законсервированных изделий конкретного типа без переконсервации проводят испытания на климатических испытательных станциях по ГОСТ 9.906, аккредитованных в установленном порядке.

К протоколу испытаний на климатических испытательных станциях должны быть приложены данные метеонаблюдений. Объем метеонаблюдений в зависимости от условий проведения испытаний (открытая площадка, навес и т.п.) устанавливают в соответствии с требованиями ГОСТ 9.906.

Формы протокола и данных метеонаблюдений приведены в приложении Б.

4.7 Испытания проводят в испытательных лабораториях предприятия-изготовителя, прошедших оценку состояния измерений и (или) испытательных лабораториях (центрах), аккредитованных в установленном порядке на право проведения испытаний в соответствии с требованиями стандартов Единой системы защиты от коррозии, старения и биоповреждений.

5 Методы испытаний

5.1 Испытания средств защиты на применяемость для целей консервации по ГОСТ 9.014 проводят:

- по ГОСТ 9.504, ГОСТ 9.507 и приложению В - для бумаги, ткани, полимерных пленок, герметизирующих составов (герметиков, замазок);

- по ГОСТ 9.054, ГОСТ 9.504, ГОСТ 9.507, ГОСТ 9.509 и приложениям Г и Д - для средств защиты конкретных типов;

- по ГОСТ 9.507 и приложению Е - для мешочков с влагопоглотителем;

- по ГОСТ 9.508 - для средств защиты от воздействия пота рук;

- по ГОСТ Р 51909 - для упаковки.

Допускается на предприятии - изготовителе изделия конкретного типа не проводить испытания средств временной противокоррозионной защиты по ГОСТ 9.054, ГОСТ 9.509 при входном контроле, если в НД на средство защиты предусмотрены климатические испытания по указанным стандартам и (или) средство защиты имеет сертификат соответствия с испытаниями по ГОСТ 9.054, ГОСТ 9.509.

5.2 Методы испытаний по оценке временной противокоррозионной защиты законсервированных изделий приведены в разделе 3 ГОСТ 9.509 (имитационные испытания) и приложении Ж.

5.3 Отбор образцов для оценки временной противокоррозионной защиты законсервированных изделий проводят:

- при квалификационных, приемосдаточных и периодических испытаниях законсервированных изделий - по правилам изготовителя;

- для целей сертификации - методом случайного отбора из числа принятых службой технического контроля изготовителя и представителем заказчика, если последний принимает изделия.

- состоянию упаковки, в том числе вспомогательных материалов;

- наличию воды (увлажнения) внутри упаковки;

- состоянию средств временной противокоррозионной защиты перед расконсервацией;

- технологичности расконсервации;

- степени поражения щелевой коррозией в системе металл и (или) металл - упаковочный материал;

- изменению состояния средств защиты (лакокрасочных покрытий, металлических и неметаллических неорганических покрытий);

- степени коррозионных поражений функциональных поверхностей;

- изменению технических параметров изделий (если данное требование оговорено в НД (КД).

Примечание - Для варианта защиты ВЗ-10 по ГОСТ 9.014 определяют также степень увлажнения влагопоглотителя.

При необходимости оценки технических параметров изделий после испытаний проверку проводят после выдержки в климатических условиях, оговоренных в НД (КД) на изделие конкретного типа.

Если при испытаниях была повреждена упаковка, то после ее вскрытия проверяют само изделие на пригодность.

5.6 На этапе разработки (модернизации) изделий режимы квалификационных испытаний (испытаний установочной серии) по оценке временной противокоррозионной защиты законсервированных изделий устанавливают по ГОСТ 9.509 из имитационных испытаний.

5.7 Проведение испытаний по оценке временной противокоррозионной защиты законсервированных изделий на этапе приемосдаточных испытаний изделий устанавливает изготовитель и указывает в НД на изделия конкретного типа и (или) в КД (ТД). При этом приемосдаточные испытания по оценке временной противокоррозионной защиты законсервированных изделий проводят по режимам приложения Ж.

5.8 Периодические испытания по оценке временной противокоррозионной защиты законсервированных изделий проводят не реже одного раза в три года по режимам имитационных испытаний по ГОСТ 9.509 или приложению Ж по согласованию с заказчиком (потребителем) и указывают в НД (КД) на изделия конкретного типа.

5.9 Испытания по оценке временной противокоррозионной защиты законсервированных изделий для целей сертификации конкретных вариантов защиты проводят по режимам, установленным в ГОСТ 9.509 для имитационных испытаний или приложении Ж, по требованию заявителя.

Приложение А

(справочное)

Классификация средств временной противокоррозионной защиты

А.1 По условиям применения или состоянию при нанесении на защищаемую поверхность средства временной противокоррозионной защиты подразделяют на виды, приведенные в таблице А.1.

Таблица А.1

|

Характеристика |

|

|

a |

Наносят при температуре окружающей среды |

|

b |

Наносят в расплавленном состоянии |

|

c |

Применяют в виде раствора в органическом растворителе |

|

d |

Применяют в виде водного раствора |

|

e |

Применяют в виде дисперсии (суспензии) или эмульсии |

|

f |

Применяют в виде порошка |

|

g |

Применяют на носителях |

|

h |

Применяют в виде аэрозоли |

|

k |

Применяют в виде твердого тела |

А.2 По функциональным свойствам средства временной противокоррозионной защиты подразделяют на группы, приведенные в таблице А.2.

Таблица А.2

|

Назначение |

|

|

1 |

Защищают изделия из черных металлов и их сплавов |

|

2 |

Защищают изделия из черных и цветных металлов и их сплавов |

|

3 |

Обладают многофункциональными свойствами (можно использовать в качестве рабочего средства) |

|

4 |

Вытесняют воду и электроплиты с защищаемой поверхности |

|

5 |

Препятствуют коррозии от пота рук |

|

6 |

Обладают фунгицидными (бактерицидными, антисептическими) свойствами |

|

7 |

Образуют пленки, обладающие низкой адгезией (снимаемые) |

|

8 |

Образуют пленки, обладающие высокой адгезией |

|

9 |

Обладают влагопоглощающими свойствами |

А.3 По характеристике покрытия, образующегося на защищаемой поверхности, средства временной противокоррозионной защиты подразделяют на классы, приведенные в таблице А.3.

Таблица А.3

|

Характеристика покрытия, образующегося на защищаемой поверхности |

Примечание |

|

|

A |

Очень тонкое |

Невидимое невооруженным глазом (абсорбционная пленка) |

|

B |

Тонкослойное мягкое |

Толщина слоя до 20 мкм |

|

C |

Тонкослойное твердое |

То же |

|

D |

Толстослойное мягкое |

Толщина слоя более 20 мкм |

|

E |

Толстослойное твердое |

То же |

Приложение Б

(обязательное)

Формы протокола климатических испытаний и приложения к нему

|

Форма 1 ИСПЫТАТЕЛЬНАЯ КЛИМАТИЧЕСКАЯ СТАНЦИЯ ___________________________________________________________________________ наименование Адрес: УТВЕРЖДАЮ Руководитель испытательной климатической станции _____________ __________________________ подпись расшифровка подписи МП ПРОТОКОЛ ИСПЫТАНИЙ № «__» _________________________ г. Всего листов____________________ Испытуемый объект _________________________________________________________ НД на испытуемый объект____________________________________________________ Изготовитель-заказчик (наименование, адрес) ___________________________________ Дата поступления на испытание _______________________________________________ Срок проведения испытания __________________________________________________ Результаты испытаний: |

||||

|

Номер пп. |

Наименование показателя, единица измерения |

Значение показателя по НД |

Полученное значение |

НД на методы испытаний |

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

Ответственный исполнитель ________________ __________________________ подпись расшифровка подписи |

||||

|

Форма 2 Приложение к протоколу испытаний № ________ от _________ УТВЕРЖДАЮ Руководитель испытательной климатической станции _____________ _____________________ подпись расшифровка подписи МЕТЕОРОЛОГИЧЕСКИЕ ДАННЫЕ за период с _____ до _____ г. При проведении испытаний средств временной противокоррозионной защиты (изделий, законсервированных по варианту временной защиты ВЗ-…) на климатической испытательной станции ___________________________________________________________________________ наименование станции и ее принадлежность Географические координаты: Широта.......................................... Долгота.......................................... Климатический район................. |

|||||||||||||

|

Дата |

Атмосферное давление, гПа |

Температура воздуха, °С |

Относительная влажность воздуха, % |

Интенсивность суммарного солнечного излучения, Дж/см2·мин |

Осадки |

Время увлажнения |

Коррозионно-агрессивные компоненты атмосферы |

||||||

|

сернистый ангидрид |

осаждающиеся хлориды, пыль |

||||||||||||

|

макс |

мин |

средн. |

макс |

мин |

средн. |

мм |

час |

час |

мг/м3 |

мг/м2·сут |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ответственный исполнитель ________________ __________________________ подпись расшифровка подписи |

|||||||||||||

Приложение В

(обязательное)

Методы испытаний бумаги и картона на коррозионную агрессивность

В.1 Устанавливают два метода испытаний бумаги и картона на коррозионную агрессивность:

А - бумаги массой на единицу поверхности менее 100 г/м2;

Б - бумаги, картона, упаковки массой не единицу поверхности более 100 г/м2, а также бумаги, имеющей покрытие.

В.2 Средства контроля и вспомогательные устройства

Термостат любого типа, обеспечивающий поддержание температуры (23 ± 2) °С.

Пластинки металлические размером 120 × 120 × 2 мм из стали марки Ст10 по ГОСТ 1050 шероховатостью поверхности Ra 0,63 - 1,25 мкм по ГОСТ 2789.

Пленка полиэтиленовая без наполнителей размером 130 × 130 мм марки М или Т по ГОСТ 10354 толщиной 0,07 мм.

Бумага фильтровальная по ГОСТ 12026.

Микрошприц вместимостью 1 см3 типа МШ-10 или градуирования пипетка по ГОСТ 29227.

Груз массой 5 кг с площадью поверхности опоры, соответствующей площади металлической пластинки.

Растворитель по ГОСТ 3134 или ГОСТ 8505.

Вода дистиллированная по ГОСТ 6709.

В.3 Подготовка к проведению испытаний

В.3.1 Образцами металлических пластинок служат образцы без механических повреждений (рисок, царапин, задиров).

Металлические пластинки обезжиривают растворителем и высушивают между листами фильтровальной бумаги.

Не допускается касаться незащищенными руками поверхности металлических пластинок, испытываемых сторон полиэтиленовой пленки, фильтровальной бумаги и образцов бумаги (картона).

В.3.2 Подготовка образцов

В.3.2.1 Образцы бумаги отбирают по ГОСТ 8047. Из пробы вырезают образец размером 100 × 100 мм без надломов, сгибов, следов клея и др. Для испытаний отбирают не менее 10 образцов из одной пробы.

В.3.2.2 Подготовка образцов для испытаний по методу А

На металлическую пластинку накладывают полиэтиленовую пленку, затем образец бумаги испытуемой стороной так, чтобы с каждой стороны выступало по 10 мм полиэтиленовой пленки. На поверхность образца бумаги шприцем наносят 1 см3 дистиллированной воды, передвигая шприц в плоскости образца вперед-назад для равномерного распределения воды по поверхности образца. Готовят еще четыре таких комплекта.

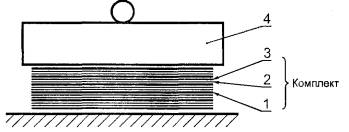

Комплекты складывают в стопу. На стопу накладывают металлическую пластинку с образцом из фильтровальной бумаги, увлажненной, как указано ранее (комплект является контрольным). Затем накладывают металлическую пластинку и прижимают стопу грузом массой 5 кг (см. рисунок В.1).

1 - металлическая пластинка; 2 - образец испытываемой бумаги; 3 - полиэтиленовая пленка; 4 - груз

Рисунок В.1

В.3.2.3 Подготовка образцов для испытаний по методу Б

На металлическую пластинку накладывают фильтровальную бумагу так, чтобы она выступала с каждого края на 10 мм, пипеткой или шприцем наносят (в зависимости от влагопоглощения фильтровальной бумаги) от 2 до 6 см3 дистиллированной воды, накладывают образец бумаги (картона) испытываемой стороной, затем полиэтиленовую пленку. Готовят четыре комплекта рабочих образцов.

Аналогично готовят контрольный комплект, заменив образец бумаги (картона) фильтровальной бумагой.

Подготовленные комплекты складывают в стопу в следующей последовательности: накладывают друг на друга два комплекта рабочих образцов, затем накладывают контрольный комплект, на него еще два комплекта рабочих образцов.

На полиэтиленовую пленку стопы последнего комплекта кладут металлическую пластинку и прижимают стопу грузом массой 5 кг.

В.3 Порядок проведения испытаний

В.3.1 Стопу выдерживают 24 ч при температуре 20 - 23 °С и относительной влажности не более 50 %. Затем стопу разбирают и сушат на воздухе:

- образцы испытуемой бумаги (метод А);

- образцы фильтровальной бумаги (метод Б).

В.3.2 Металлические пластинки и полиэтиленовую пленку не допускается использовать повторно.

В.4 Обработка результатов испытаний

В.4.1 На высушенных образцах бумаги (метод А) или фильтровальной бумаги (метод Б) зеркально отпечатанные коррозионные поражения оценивают в соответствии с требованиями, приведенными в таблице В.1

Таблица В.1

|

Коррозионные поражения |

|

|

0 (не обладает коррозионной агрессивностью) |

Полное отсутствие коррозионных поражений |

|

1 (малая) |

Не более двух точек коррозии диаметром не более 1 мм каждая или одной точки диаметром не более 2 мм |

|

2 (средняя) |

Неинтенсивная точечная коррозия, отсутствие сплошной коррозии |

|

3 (сильная) |

Плотные скопления малых или больших точек коррозии интенсивной окраски, наличие сплошной коррозии |

|

Примечание - Тип коррозии и схемы типичного вида коррозионного поражения приведены в ГОСТ 9.908, приложение 2. |

|

В.4.2 Если коррозионные поражения по В.4.1 для каждого из комплектов имеют более высокие баллы по сравнению с контрольными образцами, то испытания повторяют с другими металлическими пластинками. Если при повторных испытаниях обнаружатся такие же расхождения баллов, то необходимо провести определение содержания хлоридов, сульфатов, рН испытуемых материалов на их соответствие нормам, указанным в НД (КД) на конкретный материал.

В.5 Правила оформления результатов испытаний

Результаты испытаний заносят в протокол, содержащий следующие данные:

- наименование (марку) испытуемого материала и обозначение НД;

- время и место отбора пробы;

- метод испытаний (А или Б);

- число испытуемых образцов с указанием испытуемой стороны;

- баллы и описание коррозионных поражений (с указанием точечной или сплошной коррозии);

- указания на необходимость проведения дальнейших испытаний: определение содержания хлоридов, сульфатов, рН испытуемых материалов;

- фамилию, имя, отчество испытателя;

- место и дату проведения испытания.

К протоколу испытаний прикладывают «коррозионные картины» контрольных образцов, использованных для сравнения.

Приложение Г

(обязательное)

Метод определения влияния средств временной противокоррозионной защиты на лакокрасочные покрытия

Г.1 Средства контроля, вспомогательные устройства, подготовка к проведению испытаний, порядок проведения испытаний - по ГОСТ 9.403 (метод Б или В). При этом для ингибиторов на носителях вместо тампона из ваты применяют носитель с ингибитором, размеры которого должны соответствовать размеру тампона.

После проведения испытаний не допускается протирать тампоном, смоченным уайт-спиритом, участки лакокрасочного покрытия, не обработанные средством временной противокоррозионной защиты.

- полного удаления средства временной противокоррозионной защиты с поверхности лакокрасочного покрытия;

- визуальных изменений внешнего вида (различия в цвете, блеске, вздутие или размягчение) лакокрасочного покрытия по сравнению с участками, на которых не было применено средство временной противокоррозионной защиты.

Условия освещения: сочетание действия прямого и рассеянного дневного света, дополненного, при необходимости, искусственным светом для создания освещенности от 400 до 800 лк.

Г.3 Затем пластинки выдерживают в течение 2 ч при температуре (23 ± 2) °С и проводят осмотр аналогично Г.2.

Средство защиты считается не влияющим на лакокрасочное покрытие, если визуально состояние внешнего вида лакокрасочного покрытия аналогично состоянию участков, на которых не было применено средство защиты.

Г.4 Результаты испытаний заносят в протокол испытания, содержащий следующие сведения:

- наименование (марка) средства защиты и обозначение НД на него;

- наименование лакокрасочного материала, примененного для испытания, и обозначение НД на него; система лакокрасочного покрытия;

- показатели внешнего вида лакокрасочного покрытия по ГОСТ 9.032;

- качество расконсервации (Г.2);

- какие различия во внешнем виде лакокрасочного покрытия обнаружены (не обнаружены):

а) немедленно после расконсервации (Г.2),

б) после выдержки в течение 2 ч (Г.3);

- фамилия, имя, отчество испытателя;

- место и дата проведения испытания.

Приложение Д

(обязательное)

Методы определения способности средств временной противокоррозионной защиты к проникновению в щели (стыки)

Д.1 Средства контроля и вспомогательные устройства

Пластинки металлические из стали марки Ст10 по ГОСТ 1050, размером 150 × 100 × 2 мм, шероховатостью поверхности Ra 0,63 - 1,25 мкм по ГОСТ 2789.

Болты диаметром 6 мм, шагом резьбы 1,0 с соответствующими гайками и шайбами.

Термостат любого типа, обеспечивающий поддержание температуры (15 ± 2) °С.

Средство для завинчивания болтов, обеспечивающее крутящий момент (5 + 0,25) Н·м.

Шпатель, стеклянная палочка, кисть или краскораспылитель любого типа в зависимости от метода нанесения средства защиты.

Посуда стеклянная по ГОСТ 25336.

Бумага фильтровальная по ГОСТ 12026.

Растворитель по ГОСТ 3134 или ГОСТ 8505.

Натрий хлористый по ГОСТ 4233.

Д.2 Подготовка к проведению испытаний

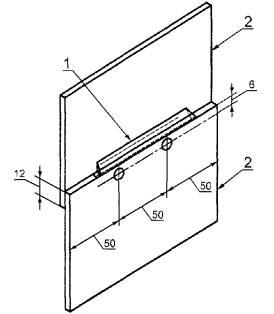

Д.2.1 Две металлические пластинки обезжиривают растворителем и высушивают между листами фильтровальной бумаги. Затем пластинки длиной 150 мм накладывают друг на друга внахлест в 12 мм, проделывают два отверстия диаметром 6 мм на расстоянии 6 мм от края нахлесточной стороны и 50 мм от боковых сторон. Болтами и гайками притягивают пластинки друг к другу до полного их контакта, при этом шайбы размещают со стороны болта и со стороны гайки.

Д.2.2 На верхнюю кромку нахлестки металлических пластинок наносят средство защиты в зависимости от его вида шпателем, стеклянной палочкой, кистью или распылением. Удаляют, если возможно, избыток средства защиты с верхней кромки.

Схема нахлестки металлических пластинок приведена на рисунке Д.1.

1 - средство защиты; 2 - металлическая пластинка

Рисунок Д.1 - Схема нахлестки

Д.3 Порядок проведения испытаний

Пластинки, подготовленные по Д.2, размещают в термостате в вертикальном положении (обработанной кромкой вверх) и выдерживают при температуре (15 ± 2) °С в течение 24 ч, затем вынимают из термостата и осторожно отделяют друг от друга.

Д.4 Обработка результатов испытаний

На каждой из испытуемых пластинок произвольно выбирают участок между отверстиями под болты площадью 6 × 25 мм и визуально определяют, проникло средство защиты или нет (см. рисунок Д.2).

1 - участок пластинки, покрытый средством защиты; 2 - металлическая пластинка; 3 - выбранный участок площадки для оценки проникновения средства защиты

Рисунок Д.2 - Измерение проникновения средства защиты

Средство защиты считается выдержавшим испытание, если оно непрерывно покрыло указанную площадь каждой пластинки.

Если трудно отличить проникновение средства защиты от возможных эффектов при отделении пластинок друг от друга, металлические пластинки раздельно испытывают в течение 30 мин в 3 %-ном растворе хлористого натрия. При этом считают, что средство защиты проникло на площади, которая не подверглась сплошной коррозии.

Д.5 Правила оформления результатов испытаний

Результаты испытаний заносят в протокол, содержащий следующие данные:

- наименование (марку) испытуемого материала и обозначение НД на него;

- метод испытаний по настоящему стандарту;

- описание распространения средства защиты с указанием площади распространения;

- указания на дальнейшее испытание в растворе хлористого натрия с указанием площади, не подвергшейся сплошной коррозии;

- фамилия, имя, отчество испытателя;

- место и дата проведения испытания.

Приложение Е

(обязательное)

Методы определения пылепроницаемости мешочков с влагопоглотителем

Е.1 В соответствии с принятой заводской технологией изготовляют мешочек из материала, предполагаемого к использованию при консервации по варианту защиты ВЗ-10 ГОСТ 9.014.

Влагопоглотитель массой, соответствующей требованиям ГОСТ 9.014, но не менее 50 г, помещают в мешочек и заделывают шов по принятой заводской технологии.

Е.2 Подготовленный мешочек с влагопоглотителем роняют 20 раз в разных плоскостях с высоты 50 см и по три раза за каждый край с высоты 10 см на гладкую черную твердую поверхность.

Е.3 Затем поверхность осматривают невооруженным глазом при освещении 400 - 800 лк. При этом:

- если мешочек пропускает не более 10 мг пыли влагопоглотителя, он слабопылепроницаемый;

- если пыль влагопоглотителя отсутствует, он пыленепроницаемый.

Е.4 Одновременно оценивают прочность мешочка и качество заделки шва. Мешочек не должен лопаться или иметь другие повреждения, приводящие к высыпанию влагопоглотителя.

Приложение Ж

(обязательное)

Методы испытаний по оценке временной противокоррозионной защиты законсервированных изделий

Ж.1 Испытания по оценке временной противокоррозионной защиты законсервированных изделий проводят следующими методами:

- А - для изделий, поставляемых на длительное хранение;

- В - для изделий на срок транспортирования более 3 мес и длительного хранения в условиях 1 по ГОСТ 15150.

Ж.2 Средства контроля и вспомогательные устройства

Камера искусственной погоды по ГОСТ 23750.

Камера холода любого типа, обеспечивающая поддержание температуры минус 23 ± 3 °С.

Ж.3 Порядок проведения испытаний

Ж.3.1 Испытания по методу А проводят в следующей последовательности:

- 16 ч (с вечера) при температуре от 50 °С до 55 °С;

- 2 ч орошения при температуре от 10 °С до 15 °С;

- 2 ч при температуре от минус 23 °С до минус 18 °С;

- 2 ч орошения при температуре от 50 °С до 55 °С;

- 2 ч орошения при температуре от 10 °С до 15 °С;

- 16 ч (с вечера) при температуре от 2 °С до 10 °С;

- 4 ч при температуре от 50 °С до 55 °С;

- 2 ч орошения при температуре от 10 °С до 15 °С;

- 2 ч при температуре от 2 °С до 10 °С;

- 16 ч (с вечера) при температуре от 50 °С до 55 °С;

- 2 ч орошения при температуре от 10 °С до 15 °С;

- 2 ч при температуре минус 23 °С до минус 18 °С;

- 3 ч при температуре от 2 °С до 10 °С;

- 16 ч при температуре от 50 °С до 55 °С.

Ж.3.2 Испытания по методу В проводят в следующей последовательности:

- 16 ч (с вечера) при температуре от 50 °С до 55 °С;

- 2 ч орошения при температуре от 10 °С до 15 °С;

- 4 ч при температуре от 50 °С до 55 °С;

- 2 ч орошения при температуре от 10 °С до 15 °С.

По данному циклу испытания проводят в течение трех дней, после чего образцы выдерживают 16 ч при температуре от 50 °С до 55 °С.

Ж.3.3 При орошении образцы подвергают равномерному действию дождя сверху и со всех боковых сторон за счет поворота испытуемого образца или за счет изменения действия дождя.

Интенсивность дождя, угол направления дождя относительно боковых сторон испытуемого образца, зону перекрытия дождем габаритов образца устанавливают в НД на изделие конкретного типа. При этом:

- интенсивность дождя должна быть 1,5 - 8 мм/ч;

- зона перекрытия дождем должна обеспечивать свободное пространство вокруг испытуемого образца не менее 3 см;

- вращающийся стол должен быть с наклоном 10° ± 1° и обеспечивать возможность поворота на 90° со скоростью не менее 2 об мин-1.

Ж.4 Оценка результатов испытаний - по 5.4, 5.5 настоящего стандарта.

Ключевые слова: временная противокоррозионная защита, консервация, средства защиты, качество консервации, методы испытаний