Предельные

отклонения толщины стенки труб не должны быть более:

|

Класс

точности соединения

|

1

|

2

|

3

|

4

|

|

Предельное

отклонение толщины стенки

|

±8 %

|

+12 %

-10 %

|

± 2,5 %

|

±15 %

|

(Измененная

редакция. Изм. № 2).

Наименьший предельный размер перемычки

между трубными отверстиями кожухотрубчатых теплообменных аппаратов mmin не должен быть менее значений, приведенных

в табл. 2.

Следует применять два вида соединений труб

с трубными решетками:

вальцовочные соединения;

комбинированные соединения, получаемые

сваркой труб с трубными решетками с последующей развальцовкой.

Соединение труб с трубными решетками

сваркой без развальцовки не допускается.

Типы развальцовки, применяемые в

вальцовочных и комбинированных соединениях труб с трубными решетками, показаны

на черт. 1-5.

Длина развальцовки l (черт. 6) всех типов, кроме Р3,

определяется расстоянием от лицевой плоскости трубной решетки до конца цилиндрической

части ролика развальцовочного инструмента.

Таблица 2

РАЗМЕРЫ ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ

ОТВЕРСТИЯМИ КОЖУХОТРУБЧАТЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ

мм

|

Наружный диаметр трубы

de

|

Класс точности

соединения

|

Диаметр трубного

отверстия

dр

|

Шаг размещения трубных

отверстий t

|

Номинальный размер

перемычки

m = t - dp

|

Наименьший предельный

размер перемычки mmin при толщине трубной решетки Н:

|

|

до 20

|

от 21 до 40

|

от 41 до 80

|

от 81 до 120

|

от 121 до 160

|

от 161 до 200

|

от 201 до 300

|

|

16

|

1

|

16,15

|

21

|

4,85

|

4,1

|

4,0

|

3,8

|

3,6

|

3,4

|

3,2

|

2,7

|

|

2

|

16,25

|

4,75

|

4,0

|

3,9

|

3,6

|

3,4

|

3,2

|

3,0

|

2,5

|

|

3

|

16,35

|

4,65

|

3,9

|

3,8

|

3,5

|

3,3

|

3,1

|

2,9

|

2,4

|

|

4

|

16,50

|

4,50

|

3,7

|

3,6

|

3,4

|

3,2

|

3,0

|

2,8

|

2,3

|

|

20

|

1

|

20,15

|

26

|

5,85

|

5,1

|

5,0

|

4,9

|

4,7

|

4,6

|

4,4

|

4,0

|

|

2

|

20,25

|

5,75

|

5,0

|

4,9

|

4,7

|

4,5

|

4,4

|

4,2

|

3,8

|

|

3

|

20,35

|

5,65

|

4,8

|

4,8

|

4,6

|

4,4

|

4,3

|

4,1

|

3,7

|

|

4

|

20,50

|

5,50

|

4,7

|

4,6

|

4,5

|

4,3

|

4,1

|

4,0

|

3,6

|

|

25

|

1

|

25,15

|

32

|

6,85

|

6,1

|

6,0

|

5,9

|

5,8

|

5,7

|

5,6

|

5,2

|

|

2

|

25,25

|

6,75

|

6,0

|

5,9

|

5,8

|

5,6

|

5,5

|

5,4

|

5,0

|

|

3

|

25,35

|

6,65

|

5,8

|

5,8

|

5,7

|

5,5

|

5,4

|

5,3

|

4,9

|

|

4

|

25,50

|

6,50

|

5,7

|

5,6

|

5,5

|

5,4

|

5,3

|

5,1

|

4,8

|

|

38

|

1

|

38,20

|

48

|

9,80

|

9,1

|

9,0

|

9,0

|

8,9

|

8,8

|

8,7

|

8,5

|

|

2

|

38,35

|

9,65

|

8,8

|

8,8

|

8,7

|

8,6

|

8,5

|

8,5

|

8,2

|

|

3

|

38,45

|

9,55

|

8,7

|

8,7

|

8,6

|

8,5

|

8,4

|

8,4

|

8,1

|

|

4

|

38,60

|

9,40

|

8,6

|

8,5

|

8,5

|

8,4

|

8,3

|

8,2

|

8,0

|

|

57

|

1

|

57,35

|

70

|

12,65

|

11,9

|

11,9

|

11,8

|

11,8

|

11,7

|

11,7

|

11,5

|

|

2

|

57,55

|

12,45

|

11,6

|

11,6

|

11,5

|

11,5

|

11,4

|

11,4

|

11,2

|

|

3

|

57,65

|

12,35

|

11,5

|

11,5

|

11,4

|

11,4

|

11,3

|

11,3

|

11,1

|

|

4

|

57,80

|

12,20

|

11,4

|

11,3

|

11,3

|

11,2

|

11,2

|

11,1

|

11,0

|

Тип Р1

Только для комбинированных соединений

Н ³ 19 мм

Черт. 1

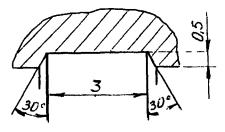

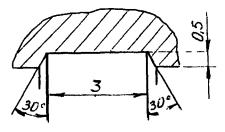

Тип Р2

19 £ 24 мм

Черт. 2

Тип Р3

Только для комбинированных соединений из

закаливающихся сталей

Н ³ l + 11 мм

Черт. 3

(Измененная редакция. Изм. № 2).

Тип Р4

Н ³ 24 мм

Черт. 4

Тип Р5

9 кольцевых канавок, не менее

Н ³ 19 мм

Черт. 5

Длина развальцовки

Черт.

6

Черт.

6а

(Измененная редакция. Изм. № 2).

Трубы должны быть развальцованы в трубной

решетке на длину l,

указанную в табл.

3.

Таблица 3

ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА ТРУБНОЙ

РЕШЕТКИ

мм

|

Наружный диаметр труб, de

|

Все типы развальцовки,

кроме Р3

|

Для типа Р3

|

|

Длина развальцовки, l

|

Толщина трубной

решетки H

при длине развальцовки

l,

не менее

|

Наименьшая толщина

трубной решетки, Hmin

|

Наименьшая длина

развальцовки, lmin

|

Длина развальцовки, l

|

Толщина трубной

решетки H,

не менее

|

|

16

20

|

19

|

24

|

19

|

11

|

20

|

31

|

|

25

38

|

26

|

31

|

20

|

15

|

24

|

35

|

|

57

|

42

|

47

|

23

|

36

|

47

|

Развальцовка

труб на длину, превышающую толщину трубной решетки, не допускается. При длине

развальцовки l

толщина трубной решетки Н не должна быть менее значений, указанных в табл. 3.

При меньшей толщине трубной решетки,

которая не должна быть менее Hmin (см. табл. 3), длина развальцовки

определяется по формуле

lmin £ l £ H - 5, (1)

где lmin - наименьшая длина развальцовки (см. табл. 3),

мм.

Допускаемые отклонения длины развальцовки l и lmin не должны быть более плюс 3 мм.

Допускается развальцовку труб производить на

всю толщину трубной решетки, не доходя до тыльной плоскости трубной решетки на

расстояние не менее 2+3 мм.

(Измененная редакция. Изм. № 2).

Трубы из закаливающихся сталей (1Х13, 15Х5М

и др.), а также в других технически обоснованных случаях после сварки следует

развальцовывать на расстоянии 10 мм от сварного шва развальцовочным

инструментом с роликами, скругленными с двух сторон.

(Измененная редакция. Изм. № 2).

Расстояние 10 мм измеряется от вершины

сварного шва до начала цилиндрической части ролика (черт. 3). В этом случае в трубной

решетке нарезается одна кольцевая канавка на расстоянии 15 мм от лицевой

стороны решетки.

Длина развальцовки l и соответствующая ей наименьшая допустимая

толщина трубной решетки Н определяются по табл. 3 (для типа Р3).

Типы сварки труб с трубными решетками,

применяемые в комбинированных соединениях, приведены на черт. 7-9.

Ширина канавки а (сварка по типу С3,

черт. 9)

не должна быть менее 2 мм и принимается по табл. 4.

Таблица 4

ШИРИНА КАНАВКИ (ТИП С3)

мм

|

Размеры трубы

|

25´2

|

25´1,5

|

38´2

|

57´2

|

57´3

|

|

Ширина канавки а

|

2,5

|

3,5

|

5,4

|

8,2

|

6,2

|

(Измененная

редакция. Изм. № 2).

При выборе типа сварки необходимо проверить

наименьший предельный размер перемычки mmin (см. табл. 2), который не должен быть

менее значений mсmin, определяемых по табл. 5 в зависимости от толщины

стенки трубы S.

Таблица 5

РАЗМЕРЫ

ПЕРЕМЫЧКИ ПРИ СВАРКЕ

|

Тип

сварки

|

С1

|

С2

|

С3

|

|

mсmin, мм, не менее

|

2S

|

2S + 0,5

|

2S + 1,6

|

Если

для заданных размеров трубы, толщины решетки и выбранного типа сварки

mсmin > mmin,

Тип С1

Для обычных условий

Черт. 7

(Измененная

редакция. Изм. № 2).

Тип С2

Для тяжелых условий

Черт. 8

(Измененная

редакция. Изм. № 2).

Тип С3

Черт. 9

(Измененная

редакция. Изм. № 2).

Коническая

развальцовка перед сваркой

Черт.

10

Расстояние между сварными швами не

нормируется. Высоту сварных швов следует принимать согласно черт. 7-9.

В технически обоснованных случаях допускается изменение высоты сварных швов по

согласованию с головной организацией.

(Измененная редакция. Изм. № 2).

В вальцовочных соединениях трубы должны

выступать над поверхностью трубной решетки не менее чем на 2 мм.

Допустимое отклонение величины вылета труб

не должно быть более плюс 3 мм.

В комбинированных соединениях трубы должны

выступать над поверхностью трубной решетки не менее чем на 0,5 мм.

Допустимое отклонение величины вылета труб

не должно быть более плюс 2 мм для типов сварки С1 и С2 и плюс 0,5 мм для типа

С3.

В технически обоснованных случаях

допускаются комбинированные соединения с утопанием трубы на глубину,

устанавливаемую предприятием-изготовителем, но не превышающую 1,5 толщины

стенки трубы.

(Измененная редакция. Изм. № 2).

Для крепления труб в трубных решетках

следует применять типы вальцовочных и комбинированных соединений, указанные в табл. 6.

Вальцовочные соединения в зависимости от толщины

решетки Н следует применять с одной (тип Р2, 19 £ Н < 24 мм) или двумя (тип Р4, Н ³ 24 мм) кольцевыми канавками.

Радиус округления внутренних углов канавок

не более 0,5 мм. Допускаются канавки трапециидальной формы.

(Измененная редакция. Изм. № 2).

Вальцовочные соединения с мелкими

треугольными кольцевыми канавками (не менее 9 канавок) можно применять для

решеток любой толщины (тип Р5, Н ³ 19 мм).

Применение развальцовки без канавок (тип

Р1) допускается только в комбинированных соединениях.

Вылет трубы и форму разделки лицевой части

трубной решетки в комбинированных соединениях следует принимать согласно черт. 7-9

на типы сварки С1-С3.

Развальцовку после сварки следует

производить по сварному шву на длине, указанной в п. 2.2.2 (кроме типа Р3, см. п. 2.2.3).

Таблица 6

ТИПЫ

СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

|

Типы

развальцовки

|

Типы

соединений

|

|

Вальцовочные

|

Комбинированные

|

|

Типы

сварки

|

|

С1

|

С2

|

С3

|

|

Р1

|

-

|

С1Р1

|

-

|

С3Р1

|

|

Р2

|

Р2

|

С1Р2

|

-

|

-

|

|

Р3

|

-

|

С1Р3

|

-

|

-

|

|

Р4

|

Р4

|

С1Р4

|

С2Р4

|

С3Р4

|

|

Р5

|

Р5

|

-

|

-

|

-

|

Тип соединения труб с трубными решетками по

таблице 6

и класс точности соединения по п. 1 выбирает для стандартных аппаратов

предприятие-изготовитель, для аппаратов единичного исполнения, изготавливаемых по

индивидуальным технологическим проектам - проектная организация по согласованию

с предприятием-изготовителем.

(Измененная редакция. Изм. № 2).

Рекомендации по предпочтительному

применению классов точности и типов соединений в зависимости от взрывоопасности

и вредности среды, расчетного давления и температуры по ОСТ 26-291-87 (раздел

3) приведены в приложении 2.

(Измененная редакция. Изм. № 3).

Пример условного обозначения комбинированного типа соединения трубы с трубной решеткой 3

класса точности, в котором сварка выполняется по типу С1, развальцовка - по

типу Р2:

Тип С1Р2-3 ОСТ 26-02-1015-85

(Измененная редакция. Изм. № 2).

Пример условного обозначения вальцовочного соединения 4 класса точности с развальцовкой типа

Р4:

Тип Р4-4 ОСТ 26-02-1015-80

(Измененная редакция. Изм. № 2).

Теплообменные трубы должны соответствовать

техническим требованиям ОСТ 26-291-87 (разделы 2 и 10, приложения 4, 20 и 24).

Предельные размеры наружного диаметра и толщины стенок труб, применяемых для

соответствующего класса точности соединений по п. 1 должны удовлетворять

требованиям п.

1.3 и 1.4 настоящего стандарта.

(Измененная редакция. Изм. № 2, 3).

Листовая сталь и стальные поковки,

предназначенные для изготовления трубных решеток, должны соответствовать

требованиям ОСТ 26-291-87 (разделы 2 и 10, приложения 2, 5, 18 и 21).

(Измененная редакция. Изм. № 2, 3).

Толщина трубной решетки после РД 26-14-88,

но не должна быть менее значений, приведенных в п.п. 2.2.2 и 2.2.3

настоящего стандарта.

(Измененная редакция. Изм. № 4).

Механические свойства материала

теплообменных труб и трубных решеток должны удовлетворять следующим условиям:

;

;

d5, % ³ 20,

где  и

и  - наименьший предел

текучести соответственно материала труб и трубных решеток;

- наименьший предел

текучести соответственно материала труб и трубных решеток;

d5, % - относительное удлинение материала труб.

В случае, если  <

<  и d5 % < 20 % допускается по согласованию с головной организацией

применять комбинированные соединения.

и d5 % < 20 % допускается по согласованию с головной организацией

применять комбинированные соединения.

(Измененная редакция. Изм. № 2).

(Измененная редакция. Изм. № 2).

Наружная поверхность концов прямых теплообменных

труб (за исключением труб из коррозионностойких сталей, а также из цветных

металлов и сплавов), должна быть зачищена до чистого металла на длине, равной

удвоенной толщине трубной решетки плюс 20 мм. Длина зачистки концов U-образных труб равна толщине решетки плюс

20 мм.

Наружный диаметр трубы после зачистки не

должен быть менее величины demin (см. табл. 1) для соответствующего класса

точности соединения. Подготовка труб для АВО по ОСТ 26-02-1309-79.

На поверхности трубных отверстий не должно

быть грязи и ржавчины, продольных и винтовых рисок. Допускаются одиночные

кольцевые риски, а также продольные и винтовые риски на 2/3 длины вальцовочного

соединения. Наличие рисок следует контролировать визуально.

(Измененная редакция. Изм. № 2).

Параметр шероховатости Rz (ГОСТ 2789-73)

поверхностей трубные отверстий и зачищенных концов труб в зависимости от класса

точности и вила соединений по п. 1.1 и 2.1 настоящего стандарта не

должен превышать значений, указанных в табл. 7.

Таблица 7

ПАРАМЕТР

ШЕРОХОВАТОСТИ

Инструмент, оборудование и технология

развальцовки труб вальцовочных и комбинированных соединений должны

соответствовать требованиям ОСТ 26-17-01-83. Конусообразность внутренней

поверхности трубы после развальцовки не должна быть более 0,3 мм на длине l развальцовки (см. черт. 3 и 6). Острые кромки в

месте перехода от развальцованной части трубы к неразвальцованной, а также

риски, отслаивание и шелушение металла на внутренней поверхности трубы после

развальцовки не допускаются.

(Измененная редакция. Изм. № 2).

Степень развальцовки труб В, мм

определяется по формуле

В = dik - (di + Db),

где dik, di - внутренний диаметр трубы соответственно

после и до развальцовки, мм (см. черт. 1);

D = dp - de - диаметральный зазор между трубой и трубным отверстием, мм;

dp - диаметр трубного отверстия, мм;

de - наружный диаметр трубы, мм;

- коэффициент толстостенности трубы (см. табл. 8).

- коэффициент толстостенности трубы (см. табл. 8).

Рекомендуемые значения степени развальцовки

В, а также ее наименьшее (Вmin) и наибольшее (Вmax) допустимые значения для всех типов развальцовки, применяемых в

вальцовочных и комбинированных соединениях, приведены в табл. 8.

Степень развальцовки следует контролировать

по величине крутящего момента в соответствии с ОСТ 26-17-01-83.

(Измененная редакция. Изм. № 2).

Перед сваркой труб с трубными решетками

концы труб на длине по п. 4.1, лицевую поверхность решетки и трубные

отверстия следует очистить до чистого металла от ржавчины, грязи, смазки и

тщательно обезжирить.

Диаметральный зазор между трубным

отверстием и трубой рекомендуется не более 0,3 мм. Для обеспечения этого

требования рекомендуется коническая развальцовка трубы перед сваркой (без

применения смазки) до соприкосновения наружной поверхности трубы с краем

трубного отверстия (черт. 10).

Сварку следует производить неплавящимся или

плавящимся электродом в среде защитных газов на вертикальной плоскости или в

нижнем положении. Вариант сварки в нижнем положении - предпочтительный.

Сварочные материалы и требования к сварным

соединениям должны соответствовать ОСТ 26-291-87 (раздел 10 и приложение 16).

(Измененная редакция. Изм. № 3).

Все теплообменные трубы должны быть

подвергнуты гидравлическим испытаниям на предприятии-изготовителе труб. При

отсутствии в сертификатах данных о гидроиспытаниях предприятие-изготовитель

теплообменных аппаратов обязано провести выборочные гидроиспытания в

соответствии с требованиями ГОСТ

3845-75 по 3 % труб от каждой партии, но не менее 5 труб. При получении

неудовлетворительных результатов хотя бы по одной из труб проводят повторные

испытания на удвоенном количестве труб, взятых от той же партии.

Результаты повторных испытаний являются

окончательными. При получении неудовлетворительных результатов повторных

испытаний следует провести гидроиспытания всей партии труб.

Допускается проведение гидроиспытаний на

наибольшее пробное давление, применяемое на предприятии-изготовителе

теплообменных аппаратов.

Трубы для 9-и, 12-и метровых и U-образных аппаратов, получаемые сваркой из

2-х и более заготовок, подлежат обязательному гидроиспытанию в соответствии с

требованиями раздела 4 ОСТ 26-291-87 до начала сборки трубного пучка.

(Измененная редакция. Изм. № 3).

Виды и объем операционного контроля

качества подготовки труб и трубных решеток под развальцовку и сварку в

зависимости от класса точности соединений следует устанавливать по табл. 9.

Таблица 8

СТЕПЕНЬ

РАЗВАЛЬЦОВКИ ТРУБ В

|

Наружный

диаметр трубы de, мм

|

Толщина

стенки трубы S, мм

|

Коэффициент

b

|

Степень

развальцовки труб В, мм для типов развальцовки

|

|

Р4

|

Р2,

Р3, Р5

|

Р1

|

|

В

|

Вmin

|

Bmax

|

В

|

Вmin

|

Bmax

|

В

|

Вmin

|

Bmax

|

|

16

|

1,5

|

1,22

|

0,39

|

0,05

|

0,73

|

0,31

|

0,03

|

0,59

|

0,09

|

0,01

|

0,17

|

|

2,0

|

1,33

|

0,42

|

0,06

|

0,78

|

0,34

|

0,04

|

0,64

|

0,12

|

0,02

|

0,22

|

|

20

|

2,0

|

1,25

|

0,43

|

0,80

|

0,35

|

0,66

|

0,13

|

0,24

|

|

25

|

1,5

|

1,14

|

0,41

|

0,76

|

0,33

|

0,62

|

0,11

|

0,20

|

|

2,0

|

1,19

|

0,44

|

0,82

|

0,36

|

0,68

|

0,14

|

0,26

|

|

2,5

|

1,25

|

0,46

|

0,07

|

0,85

|

0,38

|

0,05

|

0,71

|

0,16

|

0,03

|

0,29

|

|

38

|

2,0

|

1,12

|

0,47

|

0,87

|

0,39

|

0,73

|

0,17

|

0,31

|

|

57

|

2,0

|

1,08

|

0,51

|

0,08

|

0,94

|

0,43

|

0,06

|

0,80

|

0,21

|

0,04

|

0,38

|

|

57

|

3,0

|

1,12

|

0,55

|

0,09

|

1,01

|

0,47

|

0,07

|

0,87

|

0,25

|

0,05

|

0,45

|

(Измененная

редакция. Изм. № 2).

Таблица 9

ВИДЫ И

ОБЪЕМ ОПЕРАЦИОННОГО КОНТРОЛЯ

|

Объект

контроля

|

Контролируемый

признак

|

Вид

контроля

|

Объем

контроля в зависимости от класса точности соединений, %

|

|

1

|

2

|

3

|

4

|

|

Трубы теплообменные

|

Параметр шероховатости Rz наружной

поверхности зачищенных концов труб, п. 4.2, табл. 7

|

По контрольному образцу шероховатости (по типу ГОСТ 9378-75)

|

10

|

5

|

3

|

2

|

|

Длина зачистки, п. 4.1

|

Измерительный

|

5

|

3

|

2

|

1

|

|

Наружный диаметр трубы demin, demax, п. 1.3, табл. 1

|

То же

|

3

|

2

|

1

|

1

|

|

Трубная решетка

|

Диаметр трубного отверстия dp, dpmin,  , п. 1.2, табл. 1 , п. 1.2, табл. 1

|

«

|

15

|

10

|

5

|

3

|

|

Параметр шероховатости Rz

поверхности трубных отверстий, п. 4.2, табл. 7

|

По контрольному образцу шероховатости (по типу ГОСТ 9378-75)

|

10

|

5

|

3

|

2

|

|

Наименьший предельный размер перемычки mmin, п. 1.5, табл. 2

|

Измерительный

|

15

|

10

|

5

|

3

|

|

Трубный пучок

|

Вылет труб, п. 2.4

|

То же

|

3

|

2

|

1

|

1

|

Виды и

объем контроля качества развальцовки труб должны соответствовать ОСТ

26-17-01-83.

Виды и объем контроля качества сварки труб

с трубными решетками должны соответствовать требованиям технической

документации, утвержденной в установленном порядке.

Подготовка и проведение испытаний должны

выполняться в соответствии с ОСТ 26-11-14-88 с соблюдением требований

безопасности РДП 26-52-81 при пневмоиспытаниях.

Чувствительность испытаний на герметичность

должна соответствовать табл. 10.

Таблица 10

ЧУВСТВИТЕЛЬНОСТЬ

ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ

|

Класс точности соединений труб с трубной

решеткой

|

Класс герметичности по

ОСТ 26-11-14-88

|

Диапазон выявляемых

дефектов

|

|

м3×Па

с

|

см3

год

|

|

1

|

IV

|

свыше

6,6×10-8 до 6,6×10-7

|

свыше

20 до 2×10-2

|

|

2

|

свыше

6,6×10-7 до 6,6×10-6

|

свыше

2×102 до 2×103

|

|

3

|

V

|

свыше

6,6×10-6 до 6,6×10-5

|

свыше

2×103 до 2×104

|

|

4

|

свыше

6,6×10-5 до 6,6×10-4

|

свыше

2×104 до 2×105

|

(Измененная

редакция. Изм. № 4).

Испытания на

герметичность проводить до гидроиспытания аппарата на прочность пневматическим

методом способом «обмыливания» при давлении воздуха или инертного газа в

межтрубном пространстве 0,3 Ру, но не менее 0,05 МПа (0,5 кгс/см2) и

не более 0,5 МПа (5 кгс/см2).

Для аппаратов с расчетным давлением Р до

0,2 МПа (2 кгс/см2) давление пневмоиспытаний должно быть не более

0,5 Ру.

Для соединений 4 класса точности

допускается проводить только гидравлическое испытание герметичности без пневмоиспытаний.

(Измененная редакция. Изм. № 2).

Испытания герметичности сварки труб с

трубными решетками в комбинированных соединениях следует проводить способом

«обмыливания» до выполнения развальцовки при указанном выше давлении воздуха

или инертного газа в межтрубном пространстве.

Гидравлическое

испытание герметичности крепления труб должно производиться в соответствии с

ОСТ 26-291-87 (разделы 4 и 10).

(Измененная редакция. Изм. № 3).

ИСПОЛНИТЕЛИ

Зам. директора

ВНИИНЕФТЕМАШа Г.В.

Мамонтов

Зам. научно-исследовательским

отделом теплообменного

оборудования А.К.

Головкин

Зав. базовым отделом

стандартизации А.М.

Бубакин

Главный

конструктор проекта Л.П.

Соловьева

Конструктор 1

категории базового

отдела

стандартизации Г.

Д. Орлова

СОИСПОЛНИТЕЛИ

Зам. директора

ВНИИПТхимнефтеаппаратуры А.Г.

Ламзин

Руководитель

темы, зав. лабораторией

крепления

труб В.М.

Бриф

Зав. лабораторией

теплообменной аппаратуры А.

С. Губанов

Зав. лабораторией

испытаний на прочность

и герметичность В.П.

Новиков

СОГЛАСОВАНО

Минхиммаш СССР

Начальник Технического

Управления А.М.

Васильев

Начальник ВПО

Союзнефтехиммаш В.В.

Плышевский

Начальник ВПО Союзхиммаш В.А.

Чернов

|

Класс точности соединений труб с трубной решеткой

|

Обозначение стандарта или технических условий

|

|

1

|

ГОСТ 9567-75, холоднодеформированные

ГОСТ

550-75, группа А, холоднодеформированные, сталь марок 10 и 20

|

|

2

|

ГОСТ

550-75, группа А, холоднодеформированные из легированной стали

ГОСТ

9941-81 высокой точности

|

|

3

|

ГОСТ

8734-75

ГОСТ

9941-81 повышенной точности

ТУ 14-3-460-75

|

|

4

|

ГОСТ

9941-81 обычной точности

ТУ 14-3-59-72

|

Примечание. Допускается применение труб повышенной

точности в соединениях более низкого класса точности. Например, в соединениях 4

класса точности допускается применение труб, соответствующих по точности 1, 2 и

3 классу.

Допускается

применение электросварных труб в соответствии с требованиями ОСТ 26-291-87

(разделы 2 и 7, приложения 3, 19, 23), а также по ТУ 14-3-1391-85.

(Измененная редакция. Изм. № 2).

|

Класс точности

|

Назначение теплообменных аппаратов в соответствии

с группой сосудов и аппаратов по ОСТ 26-291-87

|

Тип соединения

|

|

1

|

Аппараты

1 группы, по расчетным давлению и температуре соответствующие 2 группе

|

С2Р4;

С1Р41) Р42); Р53)

|

|

2

|

а - аппараты

1 группы, по расчетным давлению и температуре соответствующие 3 группе;

б - 2

группа

|

С1Р4;

С1Р3, С3Р44); Р42); Р53)

|

|

3

|

а -

аппараты 1 группы, по расчетным давлению и температуре соответствующие 4

группе;

б - 3

группа

|

Р4; Р5;

С1Р3; С1Р2; С3Р44); С1Р1

|

|

4

|

а - 4

группа;

б -

аппараты для работы под вакуумом с остаточным давлением не ниже 5 мм. рт. ст.

|

Р2;

Р4; С1Р1; С3Р1

|

(Измененная

редакция. Изм. № 3).

1) Р £ 6,4 МПа (64 кгс/см2).

2)

Давление среды в кожухе Р £ 8,0 МПа (80 кгс/см2);

давление

среды в трубах Р £ 16,0 МПа (160 кгс/см2); t £ 450

°С.

3) То

же, для сред с повышенной проникающей способностью:

газы,

легко воспламеняющиеся жидкости.

4) для

сталей, имеющих повышенную склонность к образованию горячих трещин (06ХН28МДТ,

08Х22Н6Т и т.п.).

(Измененная редакция. Изм. № 2).

Примечание. Проверка прочности и герметичности вальцовочных соединений -

по ОСТ 26-17-01-83; проверка прочности комбинированных соединений - по РД

26-14-88.

Допускается производить крепление труб в трубных решетках по 4

классу точности для 1, 2 и 3 групп аппаратов по ОСТ 26-291-87 до 01.01.93 г.

(Измененная редакция. Изм. № 3, 4).

ГОСТ

550-75 Трубы стальные

бесшовные для нефтеперерабатывающей и нефтехимической промышленности.

Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры

и характеристики

(СТ СЭВ 638-77)

ГОСТ

3845-75 Трубы металлические.

Метод испытания гидравлическим

(СТ СЭВ 480-77) давлением

ГОСТ 8734-75 Трубы стальные бесшовные

холоднодеформированные.

(СТ

СЭВ 1483-78) Сортамент

ГОСТ 9378-75 Образцы шероховатости поверхности (сравнения).

Технические

(СТ СЭВ 849-78) требования

ГОСТ 9567-75 Трубы стальные прецизионные. Сортамент

(СТ СЭВ 1483-78)

ГОСТ

9941-81 Трубы бесшовные

холодно- и теплодеформированные из коррозионно-стойкой стали. Технические

условия

ОСТ 26-17-01-83 Аппараты теплообменные и аппараты

воздушного охлаждения стандартные. Технические требования к развальцовке труб с

ограничением крутящего момента

ОСТ 26-291-87 Сосуды и аппараты стальные сварные. Технические требования

РД

26-14-88 Сосуды и аппараты.

Нормы и методы расчета на прочность. Элементы теплообменных аппаратов

ОСТ 26-2052-78 Допуски и посадки

(ограничение

СТ СЭВ 144-75)

ГОСТ 9929-82 Аппараты теплообменные

кожухотрубчатые стальные. Типы, основные параметры и размеры

РДП 26-52-81 Пневматические испытания

оборудования, выпускаемого заводами Минхиммаша. Требования безопасности. Правила

ОСТ 26-11-14-88 Сосуды и аппараты, работающие под

давлением газовые и жидкостные. Методы контроля герметичности

ТУ 14-3-460-75 Трубы стальные бесшовные для паровых

котлов трубопроводов. Технические условия

ТУ 14-3-59-71 Трубы

горяче- и холоднокатаные из коррозионностойкой стали.

(Измененная редакция. Изм. № 2, 4).

СОДЕРЖАНИЕ