|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ПУСТЫЕ ОБОЛОЧКИ ДЛЯ НИЗКОВОЛЬТНЫХ КОМПЛЕКТНЫХ УСТРОЙСТВ РАСПРЕДЕЛЕНИЯ И УПРАВЛЕНИЯ

Общие требования

IEC 62208:2002

Empty enclosures for low-voltage switchgear and controlgear assemblies -

General requirements

(MOD)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 года 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «НТЦ «Энергия» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 331 «Низковольтная коммутационная аппаратура и комплектные устройства распределения, защиты, управления и сигнализации»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства Российской Федерации по техническому регулированию и метрологии от 25 декабря 2007 г. № 401-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 62208:2002 «Пустые оболочки для низковольтных комплектных устройств распределения и управления. Общие требования». (IEC 62208:2002 «Empty enclosures for low-voltage switchgear and controlgear assemblies - General requirements»). Все разделы настоящего стандарта, кроме раздела «Нормативные ссылки» и приложения А, полностью идентичны международному стандарту.

Приложение А устанавливает дополнительные требования, учитывающие потребности национальной экономики Российской Федерации

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Разработка настоящего стандарта обусловлена широким использованием в практике изготовления низковольтных комплектных устройств пустых оболочек как в стационарных заводских условиях, так и на месте монтажа электроустановок.

Настоящий стандарт устанавливает требования к пустым оболочкам из металла или изоляционных материалов, предназначенным для последующего изготовления низковольтных комплектных устройств распределения, защиты, управления и сигнализации.

Соблюдение установленных настоящим стандартом требований обеспечивает соответствие низковольтных комплектных устройств требованиям комплекса национальных стандартов ГОСТ Р 51321, в конструкции которых использованы пустые оболочки, при условии выбора пустых оболочек, способных обеспечить комплектным устройствам требуемую защиту от воздействия факторов внешней окружающей среды и выдерживать механические, электрические и тепловые нагрузки при их эксплуатации.

Для целей обращения на рынке оценка соответствия пустых оболочек и низковольтных комплектных устройств, изготовленных с использованием пустых оболочек, требованиям соответствующих технических регламентов и национальных стандартов должна проводиться раздельно.

В настоящем стандарте раздел «Нормативные ссылки» изложен в соответствии с требованиями ГОСТ Р 1.5-2004 и выделен курсивом. В тексте стандарта соответствующие ссылки выделены курсивом.

ГОСТ Р 52796-2007

(МЭК 62208:2002)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПУСТЫЕ ОБОЛОЧКИ ДЛЯ НИЗКОВОЛЬТНЫХ КОМПЛЕКТНЫХ УСТРОЙСТВ РАСПРЕДЕЛЕНИЯ И УПРАВЛЕНИЯ

Общие требования

Empty enclosures for low-voltage switchgear and controlgear assemblies. General requirements

Дата введения 2009-01-01

1 Область применения

Настоящий стандарт распространяется на оболочки, поставляемые изготовителем, в которые не установлена аппаратура распределения и управления, осуществляемая потребителем.

Стандарт устанавливает определения, классификацию, характеристики, а также методы испытаний оболочек, используемых как часть комплектных устройств распределения и управления на номинальное напряжение до 1000 В переменного тока частотой не более 1000 Гц или 1500 В постоянного тока общего назначения по ГОСТ Р 51321, предназначенных для установки внутри и снаружи зданий.

Настоящий стандарт не распространяется на специальные оболочки, требования к которым установлены в других национальных стандартах на конкретные группы изделий (например, ГОСТ Р 50827).

Обеспечение соответствия низковольтных комплектных устройств распределения и управления, в конструкции которых использованы пустые оболочки по настоящему стандарту, требованиям безопасности соответствующих национальных стандартов, является обязанностью изготовителей конкретного низковольтного комплектного устройства.

Примечание - Настоящий стандарт может быть использован техническими комитетами по стандартизации в качестве основы для разработки нормативных документов на защитные оболочки.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50827-95 (МЭК 670-89) Корпусы для аппаратов, устанавливаемые в стационарные электрические установки бытового и аналогичного назначения. Общие требования и методы испытаний

ГОСТ Р 51321.1-2000 (МЭК 60439-1-92) Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний

ГОСТ Р 51321.5-99 (МЭК 60439-5-98) Устройства комплектные низковольтные распределения и управления. Часть 5. Дополнительные требования к низковольтным комплектным устройствам, предназначенным для наружной установки в общедоступных местах (распределительным шкафам)

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15543.1-89 Изделия электротехнические. Общие требования в части стойкости к климатическим внешним воздействующим факторам

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 23216-78 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 27483-87 (МЭК 695-2-1-80) Испытания на пожароопасность. Методы испытаний. Испытания нагретой проволокой

ГОСТ 28200-89 (МЭК 68-2-2-74) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание В: Сухое тепло

ГОСТ 28207-89 (МЭК 68-2-11-81) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Ка. Соляной туман

ГОСТ 28216-89 (МЭК 68-2-30-87) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Db и руководство: влажное тепло, циклическое (12 + 12-часовой цикл)

ГОСТ 28779-90 (МЭК 707-81) Материалы электроизоляционные твердые. Методы определения воспламеняемости под воздействием источника зажигания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины:

3.1 пустая оболочка: Оболочка, предназначенная для размещения внутри нее электрооборудования, внутреннее пространство которой обеспечивает надежную защиту электрооборудования от внешних воздействий, а также указанную степень защиты от прикосновения или контакта с частями, находящимися под напряжением, и от контакта с подвижными частями.

Примечание - В настоящем стандарте вместо термина «пустая оболочка» использован сокращенный вариант термина «оболочка».

3.2 защищаемое пространство: Внутреннее пространство оболочки (часть внутреннего пространства), предназначенное для установки аппаратуры распределения и управления, обеспечивающее установленную степень защиты данной аппаратуры.

3.3 крышка: Внешний элемент оболочки.

3.4 дверь: Поворачиваемый или сдвигаемый элемент оболочки.

3.5 монтажная панель: Отдельный внутренний комплектующий элемент оболочки, предназначенный для установки и крепления на нем аппаратуры распределения и управления.

3.6 кабельный ввод: Съемный элемент оболочки, предназначенный для крепления и изоляции кабелей, проводов и трубопроводов в месте их ввода в оболочку.

3.7 съемная крышка: Элемент оболочки, предназначенный для закрывания проема во внешней оболочке, который может быть снят для выполнения определенных операций и проведения технического обслуживания.

Примечание - Заглушку рассматривают как съемную крышку.

3.8 производитель оболочки: Изготовитель или поставщик оболочки.

3.9 ящик: Оболочка, как правило, имеющая небольшие размеры, предназначенная для установки на вертикальной плоскости.

3.10 шкаф: Оболочка, как правило, имеющая большие размеры, предназначенная для установки на полу, которая может состоять из нескольких секций, подсекций или отсеков.

Примечание - Оболочки нестандартной формы, например пульты для испытаний, считают шкафами.

4 Классификация

Оболочки классифицируют по следующим признакам:

a) типу материала:

- изоляционные,

- металлические;

- комбинированные изоляционные и металлические;

b) способу крепления:

- на полу,

- к стене,

- в нише,

- к столбу;

c) предполагаемому месту размещения:

- вне помещений,

- внутри помещений;

d) степени защиты:

- код IP (ГОСТ 14254),

- код IK (МЭК 62262 [1]);

e) номинальному напряжению изоляции (для оболочек, выполненных из изоляционного материала).

5 Требования к обеспечению электромагнитной совместимости

Требования к обеспечению электромагнитной совместимости (ЭМС) не распространяются на оболочки, соответствующие настоящему стандарту.

Примечание - Степени защиты от электромагнитных помех (код ЕМ), обеспечиваемые оболочками - по МЭК 61000-5-7 [2].

6 Предоставляемая информация

Изготовитель ( поставщик) должен предоставлять потребителю следующую информацию.

6.1 Маркировка

На каждой оболочке должна быть маркировка, содержащая:

- наименование предприятия-изготовителя и его товарный знак;

- обозначение типа и идентификационного номера оболочки.

Маркировка должна быть нанесена на внутреннюю поверхность оболочки и быть нестираемой и четкой.

Соответствие данному требованию устанавливают по результатам испытаний по 9.2 и путем осмотра.

Маркировка для повторного использования (рециклинга) частей оболочки из пластмасс - по ИСО 11469 [3].

Примечание - Маркировку символом ![]() оболочек, предназначенных для комплектных

устройств класса II, должен обеспечить изготовитель комплектного устройства.

оболочек, предназначенных для комплектных

устройств класса II, должен обеспечить изготовитель комплектного устройства.

6.2 Документация

Документация изготовителя должна содержать необходимые конструкционные, механические и классификационные (раздел 4) характеристики, инструкции по сборке, монтажу, установке и эксплуатации оболочек и ссылку на настоящий стандарт.

В документации должна быть приведена информация о способности оболочек рассеивать тепловую энергию относительно охлаждаемой поверхности, а также информацию по выбору устанавливаемого в оболочку электрооборудования и аппаратуры распределения и управления. При проведении расчетов считают, что тепло, выделяемое установленным оборудованием и аппаратурой, распределяется равномерно внутри пространства, защищаемого оболочкой.

Примечание 1 - Рассеивание тепловой энергии определяют методом расчета по МЭК 60890 [4]) или испытанием по ГОСТ Р 51321.1, подпункт 8.2.1.4.

Примечание 2 - Температура окружающей среды вне помещений должна соответствовать указанной в 7.1.1 настоящего стандарта.

7 Условия эксплуатации

Оболочки, соответствующие требованиям настоящего стандарта, предназначены для эксплуатации в условиях, указанных в данном разделе.

Изготовитель оболочек должен указать места их размещения.

7.1 Нормальные условия эксплуатации

7.1.1 Температура окружающей среды

7.1.1.1 Температура окружающей среды при эксплуатации оболочек внутри помещений должна быть не более 40 °С, а средняя температура за 24 ч - не более 35 °С.

Минимальное значение температуры окружающей среды - минус 5 °С.

7.1.1.2 Температура окружающей среды при эксплуатации оболочек вне помещений должна быть не более 40 °С, а средняя температура за 24 ч - не более 35 °С.

Минимальное значение температуры окружающей среды при эксплуатации оболочек в условиях умеренного климата - минус 25 °С, для арктического климата - минус 50 °С.

Примечание - Эксплуатация оболочек в условиях арктического климата должна быть установлена по соглашению между изготовителем и потребителем.

7.1.2 Атмосферные условия

7.1.2.1 Атмосферные условия при эксплуатации оболочек внутри помещений

Воздух внутри помещений должен быть чистым с относительной влажностью не более 50 % при температуре 40 °С. При более низких температурах допускается более высокая влажность, например 90 % при 20 °С.

7.1.2.2 Атмосферные условия при эксплуатации оболочек вне помещений Относительная влажность воздуха временно может достигать 100 % при максимальной температуре 25 °С.

7.1.3 Условия размещения оболочек

При эксплуатации вне помещений оболочки должны быть дополнительно подвергнуты испытаниям по 9.11 и 9.12.

При эксплуатации внутри помещений оболочки должны быть дополнительно подвергнуты испытанию по 9.12.1, перечисление а).

7.2 Особые условия эксплуатации

При наличии хотя бы одного из указанных ниже особых условий эксплуатации оболочки должны соответствовать особым требованиям, установленным по согласованию между изготовителем и потребителем.

Особые условия эксплуатации:

- аномальные температура окружающей среды и влажность воздуха;

- наличие коррозионных сред;

- присутствие специфической пыли (угольной, цементной и т.п.);

- аномальные механические нагрузки (сейсмические и т.д.);

- животная, растительная среда, грязь;

- влияние ионизированных газов;

- электромагнитные помехи;

- сильная вибрация и удары.

Согласованные требования должны соответствовать действующим нормам безопасности.

7.3 Условия транспортирования и хранения

Если не установлено иное, температура окружающей среды при транспортировании и хранении оболочек должна быть от минус 25 °С до плюс 55 °С. Допускается в течение не более 24 ч температура окружающей среды не выше плюс 70 °С.

8 Внешний вид и конструкция

8.1 Общие положения

Оболочки должны быть изготовлены из материалов, способных выдерживать механические, электрические и тепловые нагрузки согласно разделу 9, а также воздействие влаги, которые обычно имеют место в нормальных условиях эксплуатации.

Защиту от коррозии обеспечивают применением соответствующих материалов или нанесением на незащищенную поверхность оболочек защитных покрытий; при этом должны быть учтены условия их предполагаемой эксплуатации.

Соответствие оболочек данным требованиям проверяют испытанием по 9.12.

Для оболочек или их частей, изготовленных из изоляционных материалов, термостойкость, устойчивость к воздействию тепла, огня и соответствие условиям окружающей среды проверяют испытаниями по 9.8 и 9.11.

Части (элементы) оболочки, предназначенные для крепления токоведущих проводников и аппаратов, должны соответствовать требованиям, установленным в нормативных документах на них.

8.2 Размеры

Внешние размеры (длина, ширина и глубина) должны быть выражены в миллиметрах и указаны в эксплуатационных документах на оболочку и в каталоге изготовителя.

Выступающие части кабельных вводов, съемных крышек и рукояток не являются внешними размерами и должны быть указаны изготовителем оболочки в эксплуатационных документах.

8.3 Монтаж

8.3.1 Оболочка

Порядок монтажа, приспособления и инструмент, необходимые для монтажа оболочки, должны быть указаны изготовителем в эксплуатационных документах.

8.3.2 Монтажные поверхности оборудования

Размещение монтажных поверхностей устанавливаемого в оболочках оборудования и аппаратуры и средства их крепления должны быть указаны изготовителем оболочки в эксплуатационных документах.

8.4 Статические нагрузки

Изготовитель оболочки должен указать в эксплуатационных документах максимально допустимые нагрузки, которые может выдерживать оболочка и ее дверь.

Соответствие оболочки этому требованию проверяют испытанием по 9.3.

8.5 Приспособления для перемещения и транспортирования

При необходимости оболочки должны иметь соответствующие подъемные устройства или приспособления для перемещения и транспортирования.

Правильное размещение и установка таких устройств и приспособлений, а также их виды и размеры должны быть указаны изготовителем оболочки в эксплуатационных документах.

Соответствие этим требованиям проверяют испытанием по 9.4.

8.6 Доступ внутрь оболочки

Доступ к защищаемому пространству должен быть предусмотрен через дверь или съемную крышку. Конструкция оболочки и запорные устройства должны обеспечивать доступ к защищаемому пространству с помощью ключа или специального инструмента.

Снятие кабельных вводов и съемных крышек должно проводиться только с помощью специального инструмента.

8.7 Цепь защиты

Цепь защиты металлических оболочек должна соответствовать ГОСТ Р 51321.1, пункт 7.4.3.

Изготовитель оболочки в эксплуатационных документах должен привести информацию о конструктивном исполнении цепи защиты и соединительных устройствах, обеспечивающих соединение цепи защиты с внешними защитными проводниками электроустановки.

Примечание - В эксплуатационных документах изготовитель оболочки должен привести информацию о том, что проверку цепей защиты низковольтного комплектного устройства (НКУ), изготовленного с использованием пустой оболочки, на способность выдерживать максимальные электрические, тепловые и динамические нагрузки, которые возможны на месте установки НКУ, должен проводить изготовитель НКУ.

8.8 Электрическая прочность изоляции

Оболочки, изготовленные из изоляционного материала, должны выдерживать испытание на электрическую прочность изоляции по 9.9.

8.9 Степень защиты от механического удара (код IK)

Степень защиты оболочек от механического удара устанавливает изготовитель в соответствии с требованиями МЭК 62262 [1]; степень защиты должна быть указана в эксплуатационных документах. Соответствие оболочек этому требованию проверяют испытанием по 9.6.

8.10 Степень защиты, обеспечиваемая оболочками (код IP)

Степень защиты оболочек от прикосновения к токоведущим частям, а также от попадания внутрь оболочек твердых посторонних тел и жидкостей устанавливает изготовитель в соответствии с требованиями ГОСТ 14254; степень защиты должна быть указана в эксплуатационных документах.

Соответствие оболочек этому требованию проверяют испытанием по 9.7.

Примечание - Степень защиты оболочки по коду IP может быть изменена в зависимости от установленной степени защиты по коду IK.

9 Типовые испытания

Оболочки подвергают типовым испытаниям.

9.1 Общие условия испытаний

Испытуемые оболочки должны быть установлены и смонтированы как для нормальной эксплуатации в соответствии с инструкцией изготовителя оболочек.

Если нет иных указаний, испытания следует проводить при температуре окружающей среды (20 ± 5) °С.

Число испытуемых образцов и порядок проведения испытаний приведены в таблице 1.

Таблица 1 - Число испытуемых образцов и порядок проведения испытаний

|

Пункт настоящего стандарта |

Наименование испытания |

Номер образца |

Характерный образец (см. 9.11) |

||

|

1 |

2 |

3 |

|||

|

Испытание на воздействие статических нагрузок |

1 |

|

|

|

|

|

Испытание на подъем |

2 |

|

|

|

|

|

Испытание на воздействие осевых нагрузок на металлические втулки |

3 |

|

|

|

|

|

Проверка степени защиты от внешних механических ударов (код IK) |

4 |

|

|

|

|

|

Проверка степени защиты (код IP) |

5 |

|

|

|

|

|

Испытание на термостойкость |

|

1 |

|

|

|

|

Испытание на теплостойкость |

|

2 |

|

|

|

|

Испытание на стойкость к аномальному нагреву и огню |

|

3 |

|

|

|

|

Проверка электрической прочности изоляции |

6 |

|

|

|

|

|

Проверка непрерывности цепи защиты |

7 |

|

2 |

|

|

|

Испытание на стойкость к воздействию факторов окружающей среды |

|

|

|

1) |

|

|

Испытание на стойкость к воздействию коррозии |

|

|

1 |

|

|

|

Проверка маркировки |

8 |

|

|

|

|

|

1) Испытания проводят только на характерном образце. |

|||||

Испытаниям подвергают оболочки в собранном виде. Если это невозможно, испытаниям подвергают характерные детали или части оболочек.

9.2 Проверка маркировки

Проверку маркировки, выполненной способом прессования или штамповки, не проводят. Проверку проводят следующим образом. Сначала маркировку в течение 15 с протирают тканью, смоченной в воде, затем - в течение 15 с тканью, смоченной бензином. После испытания маркировка должна быть четкой.

Примечание - Бензин рассматривают как гексановый растворитель с максимальным содержанием ароматических веществ в количестве 0,1 % объема, каурибутаноловым числом 29, начальной точкой кипения 65 °С, конечной точкой кипения 69 °С и удельной плотностью приблизительно 0,68 г/см3.

9.3 Испытание на воздействие статических нагрузок

На оболочке, укомплектованной всеми необходимыми компонентами, размещают груз массой, равной 1,25 максимальной нагрузки, указанной в 8.4.

Нагрузку размещают на монтажной панели или опорах устройства распределения и управления и на двери, равномерно распределяя в соответствии с указаниями изготовителя оболочки.

Нагрузку удерживают в течение 1 ч при закрытой двери.

Для оболочек, изготовленных из изоляционного материала, и металлических оболочек с частями (например, навесы, запоры и т.д.) из изоляционного материала испытание проводят при температуре 70 °С.

Дверь оболочки открывают пять раз под углом 90 °С, каждый раз оставляя в открытом положении в течение не менее 1 мин.

Для оболочек, изготовленных из изоляционного материала, и металлических оболочек с частями (например, навесы, запоры и т.д.) из изоляционного материала эту часть испытания проводят при температуре окружающей среды, установившейся снаружи нагревательной камеры.

После испытания на оболочке не должно быть трещин, остаточных деформаций и прогибов, которые могут повлиять на ее рабочие характеристики.

9.4 Испытание на подъем

Это испытание проводят только для оболочек, снабженных приспособлениями для подъема и перемещения.

К оболочке с закрытой дверью прикладывают нагрузку по 9.3, затем оболочку поднимают с помощью специальных подъемных приспособлений способом, указанным изготовителем оболочки.

Находящуюся в неподвижном положении оболочку три раза поднимают, а затем опускают в прежнее положение.

Затем оболочку поднимают на высоту (1 ± 0,1) м и оставляют в этом положении в течение 30 мин.

После этого оболочку поднимают на высоту (1 ± 0,1) м и перемещают в горизонтальной плоскости на (10 ± 0,5) м, а затем опускают. Испытание проводят в течение (60 ± 5) с и повторяют три раза с одинаковой скоростью.

После испытания на оболочке не должно быть трещин или остаточных деформаций, а также прогибов, которые могут повлиять на ее рабочие характеристики.

9.5 Испытание на воздействие осевых нагрузок на металлические втулки

Данному испытанию подвергают только оболочки, снабженные металлическими резьбовыми втулками для крепления монтажной панели или аппаратуры распределения и управления.

Испытание проводят, прикладывая в течение 10 с осевую нагрузку к характерным образцам в соответствии с таблицей 2.

Таблица 2 - Осевые нагрузки для металлических втулок

|

Размер втулок, мм |

Осевая нагрузка, Н |

|

4 |

350 |

|

5 |

|

|

6 |

500 |

|

8 |

|

|

10 |

800 |

|

12 |

Во время испытания оболочка должна плотно прилегать к опорной поверхности. После испытания втулки должны оставаться в первоначальном положении, при этом не допускается даже незначительное смещение втулок.

Не допускается наличие трещин и расколов материала тех частей оболочки, где закреплены втулки.

Примечание - Незначительные трещины или небольшие раковины, имевшиеся на оболочках до испытания, а не возникшие в результате приложения осевой нагрузки, во внимание не принимают.

9.6 Проверка степени защиты от внешних механических ударов (код IK)

Проверку степени защиты оболочек от механических ударов проводят с помощью испытательного молотка методом, установленным в МЭК 60068-2-75 [5], в соответствии с размерами оболочки.

Перед испытанием оболочка должна быть закреплена на жестком основании так, как это установлено для условий нормальной эксплуатации.

Энергию удара прикладывают в соответствии с таблицей 3:

- три раза к каждой поверхности оболочки, являющейся наружной при нормальной эксплуатации, наибольший размер которой не более 1 м;

- пять раз к каждой поверхности оболочки, являющейся наружной при нормальной эксплуатации, наибольший размер которой более 1 м.

Проверку проводят на элементах оболочки (запорах, навесах и т.п.).

Удары прикладывают, равномерно распределяя их по поверхностям оболочки.

Таблица 3 - Взаимосвязь между кодами IK и энергией удара

|

Код IK |

IK00 |

IK01 |

IK02 |

IK03 |

IK04 |

IK05 |

IK06 |

IK07 |

IK08 |

IK09 |

IK10 |

|

Энергия удара, J |

1) |

0,14 |

0,2 |

0,35 |

0,5 |

0,7 |

1 |

2 |

5 |

10 |

20 |

|

1) Оболочка не защищена |

|||||||||||

|

Примечание - При необходимости применения более высоких значений энергии удара рекомендуют применять значение 50 J. |

|||||||||||

После испытания оболочка должна обеспечивать защиту по коду IP и сохранять электрическую прочность изоляции, съемные крышки установлены вновь, двери закрыты.

Если размеры оболочки не позволяют провести проверку степени защиты по коду IP в соответствии с 9.7, испытания проводят по 9.7.2 и 9.7.3.

Примечание - При определении степени защиты по коду IP делают допуск на возможную деформацию оболочки вследствие удара.

9.7 Проверка степени защиты (код IP)

При испытании оболочки без находящегося внутри нее оборудования в нормативных документах изготовителя оболочки должны содержаться сведения о расположении внутри оболочки опасных частей или частей, которые могут быть повреждены при попадании в них твердых предметов или воды.

9.7.1 Проверка степени защиты оболочки от доступа к опасным частям и от попадания внешних твердых предметов

9.7.1.1 Проверка степени защиты от соприкосновения с частями, находящимися под напряжением

Проверку проводят по ГОСТ 14254, подразделы 12.1, 12.2 и 12.3.

При проверке испытательный щуп не должен проходить внутрь защищаемого пространства.

9.7.1.2 Проверка степени защиты от проникновения инородных твердых тел

Проверку оболочек степеней защиты IP2X, IP3X, IP4X проводят по ГОСТ 14254, подразделы 13.2 и 13.3.

Проверку оболочек степени защиты IP5X проводят с использованием порошка талька по ГОСТ 14254, подразделы 13.4, категория 2 (без вакуумного насоса) и подраздел 13.5 (без вакуумного насоса):

- проникновение порошка талька в защищаемое пространство во время испытания проверяют с помощью часового стекла, установленного в центре основания защищаемого пространства оболочки. После испытания внутри оболочки не должно быть более 1 г/м2 порошка;

- количество порошка талька, попавшего в защищаемое пространство, определяют путем вычисления разницы между массами часового стекла до и после испытания.

Для оболочек со степенью защиты IP6X испытание проводят по ГОСТ 14254, подраздел 13.6. После испытания внутри оболочки не должно быть порошка талька.

9.7.2 Проверка степени защиты от попадания воды

Проверку проводят по ГОСТ 14254, подразделы 14.1 и 14.2.

После испытания в защищаемом пространстве оболочки не должно быть воды.

Проникновение воды в оболочку проверяют с помощью сухой абсорбирующей бумаги, которой накрывают внутреннюю поверхность основания защищаемого пространства.

Для дверей или крышек, предназначенных для установки оборудования, полоску бумаги в виде профиля с углом 90° закрепляют на внутренней поверхности основания указанного защищаемого пространства.

Бумага должна выступать за пределы поверхности на расстояние, равное глубине защищаемого пространства, или не более чем на 30 мм.

Если оболочка имеет незакрываемое отверстие, кусок абсорбирующей бумаги размерами, равными или больше отверстия, размещают на поверхности защищаемого пространства в непосредственной близости к отверстию.

После окончания испытания проверяют бумагу, которая должна оставаться сухой.

Изменение цвета цветной промокательной или фильтровальной бумаги указывает на присутствие влаги.

9.7.3 Проверка степени защиты от доступа к опасным частям

Проверку проводят по ГОСТ 14254, раздел 15.

При испытании испытательный щуп не должен касаться поверхности защищаемого пространства.

9.8 Проверка электроизоляционных свойств материалов

9.8.1 Испытание на термостойкость

Испытание проводят по ГОСТ 28200 с учетом общих требований проведения испытаний, установленных в ГОСТ 28200, со следующими дополнениями.

Части декоративного назначения данному испытанию не подвергают.

Оболочку, установленную как для нормальной эксплуатации, помещают в камеру тепла с естественной вентиляцией, атмосферные условия в которой по составу воздуха и атмосферному давлению соответствуют условиям окружающей среды.

Если размеры оболочки не позволяют поместить ее в камеру тепла, испытаниям подвергают характерный образец оболочки.

Температура внутри камеры должна быть (70 ± 2) °С.

Оболочку или образец выдерживают в камере в течение 7 дней (168 ч).

Рекомендуется использовать камеру тепла с электронагревом.

Естественная вентиляция может обеспечиваться через отверстия в стенках камеры.

После испытания оболочку или образец извлекают из камеры и выдерживают при температуре окружающей среды и относительной влажности воздуха от 45 % до 55 % не менее 4 дней (96 ч).

На оболочке (образце) не должно быть видимых трещин, материал оболочки не должен быть липким или жирным, что проверяют следующим образом. Указательным пальцем, обернутым сухой грубой тканью, на образец надавливают с силой 5 Н.

Примечание - Для того чтобы обеспечить приложение силы, равной 5 Н, оболочку (образец) помещают на одну чашу весов, а на другую чашу помещают груз, масса которого равна массе оболочки плюс 500 г, и затем устанавливают равновесие, надавливая на оболочку (образец) пальцем, обернутым тканью.

После испытания на поверхности оболочки (образца) не должно оставаться частиц ткани, а ткань не должна прилипнуть к поверхности.

9.8.2 Испытание на теплостойкость

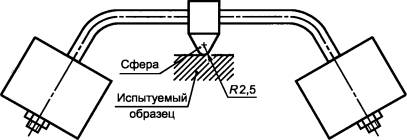

Оболочку подвергают испытанию путем давления на нее шарика с помощью установки, изображенной на рисунке 1.

Рисунок 1 - Установка для испытания на теплостойкость

Если невозможно вырезать из оболочки один фрагмент толщиной 2 мм, то вырезают 4 фрагмента оболочки и складывают их слоями так, чтобы получился испытуемый образец минимальной толщиной 2,5 мм.

Примечание - Толщина образцов, подвергаемых испытанию, должна быть не менее 2,5 мм, для того чтобы избежать ударов шарика ниже пластины.

Поверхность испытуемой части оболочки размещают горизонтально, а затем стальным шариком диаметром 5 мм надавливают на ее поверхность с силой 20 Н.

Испытание проводят в камере тепла при температуре (70 ± 2) °С. Через 1 ч шарик снимают с образца, который затем охлаждают в течение 10 с до температуры окружающей среды путем погружения в холодную воду.

Измеряют диаметр вмятины от действия шарика, который должен быть не более 2 мм.

9.8.3 Испытание на стойкость к аномальному нагреву и огню

Испытание проводят в соответствии с требованиями МЭК 60695-2-10 [6] и МЭК 60695-2-11 [7].

Если размеры оболочки не совместимы с размерами испытательной установки, то испытанию подвергают характерный образец, толщина которого равна минимальной толщине оболочки. В случае сомнений испытанию подвергают два дополнительных образца.

До начала испытания образец выдерживают в течение 24 ч при температуре окружающей среды от 15 °С до 35 °С и относительной влажности воздуха от 35 % до 45 %.

Установку размещают в темном помещении без сквозняков для обеспечения видимости возникающего при испытании пламени.

До начала испытаний проводят калибровку термопары по разделу 6 МЭК 60695-2-10 [6].

Испытание проводят по разделу 8 МЭК 60695-2-10 [6] и разделу 10 МЭК 60695-2-11 [7].

После каждого испытания необходимо очищать конец нагреваемой проволоки от обгоревших остатков изоляционного материала, например с помощью щетки.

Температура конца нагретой проволоки должна быть следующей:

- для частей, удерживающих токоведущие части, - (960 ± 15) °С;

- для частей, предназначенных для установки в стены с нишами, - (850 ± 15) °С;

- для прочих частей, в том числе частей, не предназначенных для удерживания токоведущих частей, включая выводы заземления и части, предназначенные для встраивания в несгораемые стены, - (650 ±15) °С.

Длительность испытания - (30 ± 1) с.

При проведении испытания нагретой проволокой и следующие 30 с наблюдают за образцом, его частями и слоем папиросной бумаги, находящейся под ними.

Момент воспламенения образца и момент затухания пламени в процессе испытания записывают.

Образец считают выдержавшим испытание нагретой проволокой, если:

- отсутствует видимое пламя или устойчивое свечение или

- пламя и свечение образца погасают в течение 30 с после снятия нагретой проволоки.

В процессе испытания не должно быть воспламенения папиросной бумаги и выгорания сосновой доски.

Примечание - Чем выше температура, тем короче период погасания пламени, поэтому значения температуры и времени, применяемые при испытании, должны быть согласованы между изготовителем и потребителем.

9.9 Проверка электрической прочности изоляции

Проверке подвергают оболочки, изготовленные из изоляционных материалов.

9.9.1 Подготовка к испытанию

Оболочки помещают в термоизолированную камеру влажности, в которой установлены температура (40 ± 2) °С и относительная влажность воздуха от 91 % до 95 %, и выдерживают в камере в течение 2 дней (48 ч).

В большинстве случаев оболочки доводят до заданной температуры и выдерживают их при этой температуре не менее 4 ч перед помещением в камеру влажности.

Относительную влажность воздуха от 91 % до 95 % достигают путем помещения в испытательную камеру емкости с насыщенным водным раствором Na2SО4 или KNО3, имеющей достаточно большую контактную поверхность с воздухом.

9.9.2 Испытание оболочек без металлических элементов внутри защищаемого пространства

Действующее значение напряжения, как правило, синусоидальной формы согласно ГОСТ Р 51321.1, подпункт 8.2.2.2, в течение 1 мин подают на границу защищаемого пространства между двумя покрытиями из металлической фольги, одно из которых контактирует с внешней, а другое - с внутренней поверхностью оболочки.

Сначала подают напряжение не более половины установленного значения, а затем его быстро увеличивают до полного значения.

9.9.3 Испытание оболочек с металлическими элементами внутри защищаемого пространства

Все внутренние металлические части подсоединяют к шине и в течение 1 мин подают действующее значение напряжения, как правило, синусоидальной формы по ГОСТ Р 51321.1, подпункт 8.2.2.2, между металлической фольгой, контактирующей с внешней поверхностью оболочки, и шиной.

Сначала подают напряжение не более половины установленного значения, а затем его быстро увеличивают до полного значения.

Примечание - На внешней поверхности оболочки должно быть отверстие для подсоединения к электроду. Необходимо учитывать воздушные зазоры и длины пути утечки между электродом и внешней поверхностью.

9.9.4 Ожидаемые результаты

Во время испытаний не должно быть перекрытий или пробоев изоляции.

После испытаний на образцах не должно быть повреждений, которые могут влиять на их дальнейшую эксплуатацию.

9.10 Проверка непрерывности цепи защиты

Необходимо, чтобы открытые проводящие части оболочки были подсоединены к выводу заземления или контакту цепи защиты, а сопротивление цепи защиты было не более 0,1 Ом.

Проверку следует проводить с помощью прибора для измерения сопротивления или установки, способной создавать ток не менее 10 А (переменного или постоянного тока). Ток должен проходить между каждой открытой проводящей частью и выводом заземления. Измеряют падение напряжения между этими двумя точками. Сопротивление, рассчитанное по току и падению напряжения, должно быть не более 0,1 Ом.

Примечание - Испытание проводят до тех пор, пока не будет получен постоянный результат измерений.

9.11 Испытание на стойкость к воздействию факторов окружающей среды

Испытанию подвергают характерные образцы оболочек, предназначенных для установки вне помещений.

Образцы внешних частей оболочек из искусственных материалов либо металлов, покрытых синтетическим материалом, подвергают испытанию с помощью ультрафиолетового источника по методу А, установленному в ИСО 4892-2 [8], предусматривающему испытание образцов оболочек в течение 500 ч, состоящему из циклов: 5 мин - смачивание, 25 мин - сушка с помощью ксеноновой лампы.

Если изготовитель не указал иное, испытание проводят при температуре окружающей среды (65 ± 3) °С и относительной влажности воздуха (65 ± 5) %. По окончании испытания образцы извлекают из испытательной камеры.

После испытания образцов оболочек на соответствие прочности на изгиб по ИСО 178 [9] и ударостойкости по Шарпи по ИСО 179 [10] синтетические материалы должны сохранять не менее 70 % своих первоначальных свойств. При испытании по ИСО 178 [9] поверхность образца, подвергаемую воздействию ультрафиолетовых лучей, поворачивают вниз и давлению подвергают другую поверхность. При испытании по ИСО 179 [10] насечек на образце не делают и удары наносят по открытой поверхности. После этого испытания образцы подвергают испытанию с помощью нагретой проволоки по 9.8.3, после чего площадь защитного покрытия на металлических оболочках (согласно ИСО 2409 [11]) должна быть не менее 50 % поверхности.

После испытания на образцах не должно быть видимых трещин или деформаций поверхности.

9.12 Испытание на стойкость к воздействию коррозии

Испытанию подвергают металлические оболочки и наружные металлические части изоляционных и комбинированных оболочек.

Если невозможно подвергнуть испытанию всю оболочку, испытанию подвергают части оболочки, обладающие аналогичными характеристиками и конструкционными особенностями, а также устройства для навеса дверей, крепления крышек и запорных приспособлений.

Испытуемая оболочка должна быть установлена как для нормальной эксплуатации по инструкции изготовителя.

Оболочка или образцы оболочки должны быть новыми и чистыми.

Примечание - Для особых условий эксплуатации (см. 7.2) применяют другие критерии, установленные по соглашению между изготовителем и потребителем (см. ГОСТ Р 51321.5, пункт 8.2.11).

Испытания проводят следующим образом:

a) для оболочек или металлических частей, предназначенных для установки внутри помещений, и для внутренних частей оболочек, предназначенных для установки вне помещений:

- испытание, состоящее из шести циклов по 24 ч, путем выдержки образца при температуре окружающей среды 40 °С и относительной влажности воздуха 95 % (влажное тепло) по ГОСТ 28216 (испытание Db);

- испытание, состоящее из двух циклов по 24 ч, путем выдержки образца в условиях соляного тумана при температуре окружающей среды (35 ± 2) °С по ГОСТ 28207 (испытание Ка);

b) для оболочек или металлических частей оболочек, предназначенных для установки вне помещений:

- испытание, состоящее из 12 циклов по 24 ч, путем выдержки образца при температуре окружающей среды 40 °С и относительной влажности воздуха 95 % (влажное тепло) по ГОСТ 28216 (испытание Db);

- испытание, состоящее из 14 циклов по 24 ч, путем выдержки образца в условиях соляного тумана при температуре окружающей среды (35 ± 2) °С по ГОСТ 28207 (испытание Ка).

9.12.2 Оценка результатов испытаний

После испытания оболочку или образцы оболочки промывают в течение 5 мин проточной водой, затем ополаскивают в дистиллированной или деминерализованной воде, после чего встряхивают или обдувают воздухом для удаления капель воды. Затем испытуемые образцы выдерживают в нормальных условиях эксплуатации в течение 2 ч и осматривают.

Результаты испытаний считают положительными, если:

- на оболочке или ее частях нет ржавчины, растрескиваний или других повреждений. Допускается незначительное повреждение защитного покрытия;

- прокладки не повреждены;

- двери, навесы, запоры, крепления и средства доступа работают без приложения особых усилий.

- открытые проводящие части оболочки надежно присоединены к цепи защиты согласно 9.10.

Приложение А

(обязательное)

Дополнительные требования, учитывающие потребности экономики страны и требования национальных стандартов на электротехнические изделия

А.1 Требования стойкости к внешним воздействующим факторам

А.1.1 Номинальные и предельные значения воздействующих климатических факторов, отличающиеся от приведенных в настоящем стандарте, должны соответствовать указанным в ГОСТ 15543.1 и ГОСТ 15150.

А.1.2 Требования к воздействию механических факторов должны соответствовать группам условий эксплуатации по ГОСТ 17516.1.

А.2 Требования к консервации, упаковке, транспортированию и хранению

А.2.1 Требования к упаковке и консервации - по ГОСТ 23216.

А.2.2 Условия транспортирования устанавливают по ГОСТ 23216 и ГОСТ 15150 в зависимости от назначения оболочек.

3 Гарантии изготовителя

Изготовитель должен гарантировать надежную работу оболочек в течение срока эксплуатации, который должен быть не менее двух лет с даты ввода их в эксплуатацию. При применении аппаратов и устройств, имеющих больший гарантийный срок эксплуатации, этот же срок должен быть установлен и для оболочек.

4 Виды испытаний

4.1 Оболочки подвергают квалификационным, периодическим и приемо-сдаточным испытаниям. Периодичность испытаний, число оболочек, подвергаемых испытаниям, и программа испытаний должны быть установлены в стандартах и технических условиях на оболочки конкретных типов и серий.

4.2 Правила приемки и условия испытаний должны быть установлены в стандартах или в технических условиях на оболочки конкретных типов и серий.

4.3 Программа квалификационных испытаний должна включать в себя типовые испытания по разделу 9 настоящего стандарта, а также испытания на стойкость к внешним воздействующим факторам по ГОСТ 15543.1.

Приложение Б

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации, использованным в настоящем стандарте в качестве нормативных ссылок

Сведения о соответствии ссылочных международных стандартов национальным стандартам приведены в таблице Б.1.

Таблица Б.1

|

Обозначение ссылочного национального стандарта Российской Федерации |

Обозначение и наименование ссылочного международного стандарта и условное обозначение степени его соответствия ссылочному национальному стандарту |

|

МЭК 60670:1989 Корпусы для аппаратов, устанавливаемые в стационарные электрические установки бытового и аналогичного назначения. Общие требования и методы испытаний (MOD) |

|

|

МЭК 60439-1:1992 Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний (MOD) |

|

|

ГОСТ Р 51321.5-99 |

МЭК 60439-5:1998 Устройства комплектные низковольтные распределения и управления. Часть 5. Дополнительные требования к низковольтным комплектным устройствам, предназначенным для установки наружной установки в общедоступных местах (распределительным шкафам) (MOD) |

|

ГОСТ 28200-89 |

МЭК 60068-2-2:1974 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание В. Сухое тепло (MOD) |

|

МЭК 60529-89 Степени защиты, обеспечиваемые оболочками (Код IP) (MOD) |

|

|

МЭК 695-2-1:1980 Испытания на пожароопасность. Методы испытаний. Испытания нагретой проволокой (MOD) |

|

|

ГОСТ 28207-89 |

МЭК 68-2-11:1981 Основные методы испытания на воздействие внешних факторов. Часть 2: Испытания. Испытание Ка. Соляной туман (MOD) |

|

ГОСТ 28216-89 |

МЭК 68-2-30:1980 Основные методы испытания на воздействие внешних факторов. Часть 2. Испытания. Испытание Db и руководство: Влажное тепло, циклическое (12 + 12-часовой цикл) (NEQ) |

|

МЭК 707:1981 Материалы электроизоляционные твердые (MOD) |

|

|

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. |

|

Библиография*

|

Степени защиты от внешних механических ударов, обеспечиваемые оболочками для электрооборудования (код IK) |

|

|

Совместимость технических средств электромагнитная (ЭМС). Часть 5-7. Установка и защита. Степени защиты от электромагнитных помех, обеспечиваемой оболочками (код ЕМ) |

|

|

Пластмассы. Характерная идентификация и маркировка изделий из пластмасс |

|

|

Оценка превышения температуры методом экстраполяции для низковольтных комплектных устройств распределения и управления, испытанных частично (ЧИ НКУ) Изменение 1 (1995) |

|

|

Основные методы испытания на воздействие внешних факторов - Часть 2: Испытания - Испытание Eh: Испытание на удар |

|

|

Испытания на огнестойкость. Часть 2-10: Методы испытания раскаленной/нагретой проволокой. Испытательная установка и общая методика испытаний |

|

|

Испытания на огнестойкость. Часть 2-11: Методы испытания. Методика испытания раскаленной проволокой на воспламеняемость конечного продукта |

|

|

Лаки и краски. Оценка степени разрушения лакокрасочных покрытий. Обозначение общего типа интенсивности, масштабов и размеров дефектов. Часть 3. Обозначение степени ржавления |

|

|

Пластмассы. Определение эластичных свойств пластмасс |

|

|

Пластмассы. Определение ударостойкости по Шарли |

|

|

Лаки и краски. Испытание методом надрезов |

|

|

[12] ISO 4892-2:1994 |

Пластмассы. Методы воздействия лабораторными источниками излучения. Часть 2. Ксеноновые, электродуговые излучатели |

* Международные стандарты и их переводы находятся во Всероссийском научно-исследовательском институте классификации и информации по стандартизации и качеству (ВНИИКИ).

Ключевые слова: оболочка, пустая оболочка