Система нормативных документов в строительстве

ПРОЕКТИРОВАНИЕ И МОНТАЖ

ВОДОПРОВОДНЫХ

И КАНАЛИЗАЦИОННЫХ СЕТЕЙ

С ПРИМЕНЕНИЕМ ВЫСОКОПРОЧНЫХ ТРУБ

ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ

СП 40-109-2006

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО СТРОИТЕЛЬСТВУ

И ЖКХ РОССИЙСКОЙ ФЕДЕРАЦИИ

Москва

2006

Предисловие

1 РАЗРАБОТАН ООО «Аквадизайн-А» при участии МГУП «Мосводоканал», ГУП «МосводоканалНИИпроект», МГСУ, НИИМосстрой, ОАО «Липецкий металлургический завод «Свободный Сокол», Минсельхоза России

2 ОДОБРЕН Федеральным агентством по строительству и ЖКХ России и рекомендован к применению в качестве нормативного документа приказом № 39 от 26.02.2006 г.

3 ВВЕДЕН ВПЕРВЫЕ

Содержание

ВВЕДЕНИЕ

Настоящий Свод правил содержит указания по проектированию и монтажу подземных трубопроводов водоснабжения и канализации с использованием труб из высокопрочного чугуна с шаровидным графитом. Выполнение этих указаний обеспечит соблюдение обязательных требований к наружным системам водоснабжения и канализации, установленных СНиП 2.04.02-84* «Водоснабжение. Наружные сети и сооружения», СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации», СНиП 2.04.03-85 «Канализация, наружные сети и сооружения» и СНиП 2.05.06-85* «Магистральные трубопроводы».

В Своде правил рассмотрены вопросы, касающиеся применения труб из высокопрочного чугуна с шаровидным графитом, изготовляемых ОАО «Липецкий металлургический завод "Свободный Сокол"». Приведены основные показатели труб, соединительных частей и способы их соединения, рассмотрены также правила хранения и транспортировки труб, вопросы монтажа и испытания трубопроводов, а также техники безопасности при их монтаже. Приведены методики расчета на прочность подземных трубопроводов при комбинированных нагрузках от воздействия внутреннего давления наполнителя, приведенных внешних нагрузках от грунта и транспорта, определены коэффициенты запаса прочности при работе трубы в пределах упругости. Приведены методики гидравлического расчета трубопроводов водоснабжения, а также выбора типоразмеров труб для напорных трубопроводов при подземной прокладке в грунте.

Свод правил СП 40-109-2006 одобрен Федеральным агентством по строительству и ЖКХ России и рекомендован к применению на всей территории Российской Федерации (приказ № 39 от 26.02.2006 г.).

Свод правил разработан ООО «Аквадизайн-А» авторским коллективом в составе: канд. техн. наук, ст. научн. сотр. А.Д. Алиференков (ООО «Аквадизайн-А») - руководитель разработки, канд. техн. наук С.В. Храменков (МГУП «Мосводоканал»), д-р. техн. наук, проф. О.Г. Примин (ГУП «МосводоканалНИИпроект»), канд. техн. наук, проф. В.А. Орлов (Московский государственный строительный университет), канд. техн. наук А.А. Отставнов (НИИМосстрой), инж. А.И. Волков (Росстрой), инж. А.В. Минченков, инж. И.Н. Шищук (ОАО «Липецкий металлургический завод "Свободный Сокол"»), д-р с-х. наук Г.Г. Гулюк, канд. с-х. наук Ю.А. Духанин (Минсельхоз России).

СП 40-109-2006

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И МОНТАЖ

ВОДОПРОВОДНЫХ

И КАНАЛИЗАЦИОННЫХ СЕТЕЙ С ПРИМЕНЕНИЕМ

ВЫСОКОПРОЧНЫХ ТРУБ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ

Projection and assembling of water-supply and sewerage network

with application high-strength pipe

from cast iron globular graphite (ductile iron pipe)

Дата введения 2006-06-01

1 Область применения

1.1 Настоящий Свод правил (СП) распространяется на проектирование, строительство, монтаж и последующую эксплуатацию вновь строящихся, реконструируемых и модернизируемых сетей холодного водоснабжения и напорной канализации, а также их ремонт с обеспечением последующей эффективной работы, надежной и безопасной эксплуатации.

1.2 Положения СП распространяются на проведение работ на всей территории России независимо от организационно-правовой формы и формы собственности: общественных и жилых территориях (районах, микрорайонах и на отдельных участках).

1.3 Положения СП не распространяются на проектирование, монтаж, ремонт и эксплуатацию сетей горячего водоснабжения, а также систем производственной канализации.

1.4 Положения СП обязательны для применения всеми юридическими и физическими лицами (включая зарубежные фирмы, а также совместные предприятия с участием зарубежных партнеров), осуществляющими проектирование, монтаж, ремонт и эксплуатацию сетей и сооружений водоснабжения и напорной канализации на территории России.

1.5 СП содержит обязательные, а также рекомендуемые и справочные положения по проектированию, монтажу, ремонту и эксплуатации водопроводных и канализационных трубопроводов, выполняемых из высокопрочного чугуна с шаровидным графитом (ВЧШГ), независимо от предприятий - изготовителей трубных изделий, проектных, монтажных и эксплуатирующих организаций, предприятий и фирм.

2 Нормативные ссылки

В настоящем СП представлены ссылки на следующие нормативные документы:

СНиП 2.04.03-85 Канализация, наружные сети и сооружения

СНиП 3.05.04-85* Наружные сети и сооружения водоснабжения и канализации

СНиП 2.04.02-84* Водоснабжение, наружные сети и сооружения

СНиП 2.05.06-85* Магистральные трубопроводы

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 9.602-89* ЕСКЗС. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 1497-84* Металлы. Методы испытания на растяжение

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 9012-59* Металлы. Метод измерения твердости по Бринеллю

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний

ТУ 1461-037-50254094-2004 Трубы чугунные высоконапорные

ТУ 1461-050-50254094-2002 Трубы чугунные напорные высокопрочные для гидромелиоративного строительства и сетей сельскохозяйственного водоснабжения

ТУ 1460-035-50254094-2000 Части соединительные литые из высокопрочного чугуна для напорных трубопроводов

ТУ 1468-041-50254094-2001 Части соединительные сварные из высокопрочного чугуна для напорных трубопроводов

РД 153-39.4-091-01 Инструкция по защите городских подземных трубопроводов от коррозии

ISO 2531 (ИСО 2531) Трубы, фасонные части, арматура из ВЧШГ и их соединения для водо- и газоснабжения

ISO 8179-1 Трубы из ковкого чугуна - внешнее покрытие цинком. Часть 1: Нанесение слоя металлического цинка и завершающего покрытия

ISO 8179-2 Трубы из ковкого чугуна - внешнее покрытие цинком. Часть 2: Нанесение краски, обогащенной цинком, и завершающего покрытия

ISO 8180 Трубы из чугуна с шаровидным графитом - полиэтиленовый рукав

DIN EN 545 Трубы, фасонные части, оснастка из ВЧШГ и их соединения для водопроводов

3 Общие положения по применению труб из высокопрочного чугуна с шаровидным графитом и основные требования к прочностным характеристикам

3.1 Производство и области применения труб из высокопрочного чугуна с шаровидным графитом

3.1.1 Мировой опыт производства и применения раструбных труб из высокопрочного чугуна с шаровидным графитом (ВЧШГ) насчитывает более 50 лет; основными производителями и потребителями труб из ВЧШГ являются США, европейские страны (Франция, Германия, Испания и др.), а также КНР и Индия. В России трубы из ВЧШГ начали выпускаться с 90-х гг. прошлого века.

3.1.2 Трубы из ВЧШГ поставляются (в зависимости от требований потребителей) с внутренним (в том числе цементно-песчаным) и наружным покрытием нетоксичными материалами, разрешенными к применению санитарными органами, и без покрытия.

3.1.3 Трубы из ВЧШГ находят применение в системах водоснабжения и канализации (для прокладки наружных сетей, в том числе в сейсмически активных районах); в противопожарных системах водоснабжения; на промышленных опреснительных установках; в системах горячего водоснабжения (наружные сети горячего водоснабжения и тепловые сети с температурой воды до 150 °С); при строительстве трубопроводов для транспортировки нефтесодержащих жидкостей (в нефтеперерабатывающей, химической и горнодобывающей промышленности), содержащих углекислый газ и сероводород природного или бактериального происхождения до 0,1 мольных процента; при строительстве зданий и сооружений (для устройства фундаментных свай с бетонными наполнителями).

3.1.4 Трубы из ВЧШГ прокладывают с помощью традиционных траншейных, а также бестраншейных методов благодаря специальным конструкциям раструбов и замковых соединений.

3.2 Основные прочностные характеристики труб и методики их оценки

3.2.1 Чугун с шаровидным графитом (зарубежный термин «пластичный чугун») в отличие от серого чугуна имеет микроструктуру не в виде графитовых пластинок (рисунок 3.1), а с углеродными компонентами в виде шаров (рисунок 3.2), что ведет к резкому снижению его ломкости (хрупкости). Данные свойства материала обеспечиваются посредством добавки в расплав серого чугуна в качестве модификатора металлического магния.

Рисунок 3.1 - Примерная структура серого чугуна при увеличении шлифа в 100 раз

Рисунок 3.2 - Примерная структура чугуна с шаровидным графитом при увеличении шлифа в 100 раз

Диаграммы при чистом растяжении образцов из ВЧШГ показаны на рисунке 3.3.

Рисунок 3.3 - Диаграммы растяжения образца из ВЧШГ при заводских испытаниях ОАО «Липецкий металлургический завод "Свободный Сокол"»

Как видно из диаграмм, материал ВЧШГ не обладает площадкой текучести и из упругой стадии (0,7σр) плавно переходит в стадию разрушения.

Для прочностных расчетов в СП используются значения предела упругости. Значение Rр (расчетное сопротивление) определено в 300 МПа с доверительной вероятностью р* = 0,999 при статических и малоцикловых нагрузках.

Другими основными показателями прочности ВЧШГ являются:

1) при напряжениях в циклическом режиме при Rp = (0,95-0,97) σв прочность ВЧШГ возрастает на 40 %, чего нет у стали и других конструкционных материалов, используемых для изготовления напорных труб;

2) снижение предела выносливости ВЧШГ при 10 млн. циклов ниже, чем у сталей;

3) ВЧШГ не склонен к деформационному старению, термическое старение невелико и начинается только при t = 450-550 °С;

4) порог хладоломкости находится в пределах минус 60 °С (т.е. ударная прочность остается постоянной).

3.2.2 В обязанности лабораторий заводов по производству чугуна должны входить регулярные испытания на структуру ВЧШГ, твердость металла, прочность на чистое растяжение, ударную вязкость и удлинение по стандартным методикам в соответствии с ТУ 1461-037-50254094 (и аналогичным европейским нормам EN 545).

3.2.3 Изготовление и испытание образцов труб проводят согласно ГОСТ 1497 и ГОСТ 27208, а металла фланцев и стопоров - согласно ГОСТ 7293 и ГОСТ 9012.

3.2.4 Механические свойства металла труб, фланцев и стопоров, определяемые при испытании образцов на чистое растяжение, должны быть не менее:

|

Характеристика |

Величина (трубы / фланцы, фас. части, стопора) |

|

Предел прочности, МПа |

420/420 |

|

Условный предел текучести, МПа |

300/300 |

|

Относительное удлинение, % |

10,0/5,0 |

Указанные выше требования к механическим свойствам материала согласуются с требованиями зарубежных стандартов (EN 545, ISO 2531).

3.3 Общие сведения о поставщиках и классификация труб (по диаметрам, толщинам стенок, рабочим давлениям, качеству внутренней и наружной поверхности)

3.3.1 При проектировании сетей водоснабжения и напорной канализации должны использоваться трубы из высокопрочного чугуна, имеющие основные показатели свойств, соответствующие требованиям ISO 2531.

3.3.2 В качестве поставщиков труб могут быть как отечественные предприятия, организации или фирмы, так и зарубежные, продукция которых удовлетворяет техническим требованиям, предъявляемым настоящим СП.

3.3.3 При соответствующем обосновании для устройства сетей водоснабжения (напорной канализации) могут использоваться трубы зарубежного производства диаметром до 1800 мм.

3.3.4 При устройстве наружных сетей систем водоснабжения (напорной канализации) в первую очередь следует рассматривать возможность применения отечественных труб из высокопрочного чугуна, в том числе с внутренним цементно-песчаным покрытием, внешним цинковым покрытием и внешним покрытием полиэтиленовым рукавом.

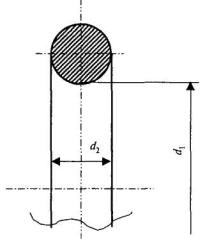

3.3.5 Размеры труб, выпускаемых ОАО «Липецкий металлургический завод "Свободный сокол"», указаны в таблице 3.1.

Таблица 3.1 - Размеры труб, выпускаемых ОАО «Липецкий металлургический завод "Свободный Сокол"», мм

|

Условный проход |

Наружный диаметр |

Толщина стенки |

Толщина цементно-песчаного внутреннего покрытия (по EN 545) |

||||

|

Номинал |

Предел. отклонения +(-) |

Номинал |

Предел, отклонения +(-) |

Номинал |

Миним. средняя |

Миним. в одной точке |

|

|

100 |

118 |

1,0(2,8) |

6,0 |

1,3 |

4,0 |

2,5 |

1,5 |

|

150 |

170 |

1,0(2,9) |

6,0 |

1,3 |

4,0 |

2,5 |

1,5 |

|

200 |

222 |

1,0(3,0) |

6,3 |

1,5 |

4,0 |

2,5 |

1,5 |

|

250 |

274 |

1,0(3,1) |

6,8 |

1,6 |

4,0 |

2,5 |

1,5 |

|

300 |

326 |

1,0(3,3) |

7,2 |

1,6 |

4,0 |

2,5 |

1,5 |

3.3.6 Трубы из высокопрочного чугуна зарубежного производства, в том числе с защитными покрытиями наружной поверхности (цинком, полиэтиленовым рукавом и другими материалами), можно предусматривать в проектах строительства (реконструкции и восстановления) сетей водоснабжения (наружной канализации) только при наличии соответствующего сертификата.

3.3.7 В заводских условиях трубы из ВЧШГ подвергаются следующим видам контроля: визуальному, измерительному, неразрушающему (по методике завода-изготовителя), а также контролю твердости и механических свойств (по ГОСТ 1497, ГОСТ 27208 и ГОСТ 9012), гидравлическим испытаниям (по методике ISO 2531).

3.3.8 Гидравлическому испытанию на гидропрочность, визуальному, измерительному и неразрушающему контролю должна быть подвергнута каждая труба.

3.3.9 Проверка твердости и механических свойств металла проводится на образцах, изготовленных из любой трубы в проверяемой партии.

3.3.10 Проверка механических свойств фланцев и стопоров из ВЧШГ проводится на одном изделии от партии или отдельно отлитом образце.

3.3.11 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей производятся повторные испытания по этому показателю удвоенного количества образцов, взятых из той же партии.

Результаты повторных испытаний распространяются на всю партию.

При неудовлетворительных результатах повторных испытаний допускается подвергать каждое изделие поштучному контролю на соответствующий показатель.

3.3.12 Результаты гидравлических испытаний труб на гидропрочность считаются удовлетворительными, если на их наружной поверхности не обнаружено видимой протечки, выпотевания или другого признака повреждения.

3.3.13 Толщина цементно-песчаного покрытия должна быть проверена не менее чем на одной трубе каждого диаметра от соответствующей партии.

3.4 Конструкции и типы соединений труб, фасонные соединительные части

3.4.1 При устройстве сетей водоснабжения (напорной канализации) из труб ВЧШГ следует предусматривать, как правило, использование фасонных соединительных частей из высокопрочного чугуна.

3.4.2 Для трубопроводов, как правило, следует использовать литые соединительные фасонные части из ВЧШГ, выпускаемые по ТУ 1460-035-50254094. Допускается использование сварных фасонных частей, изготавливаемых по ТУ 1468-041-50254094.

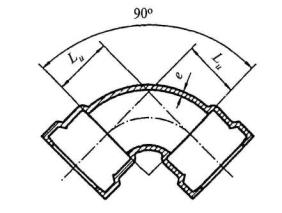

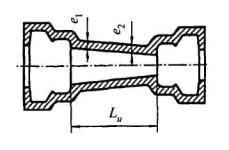

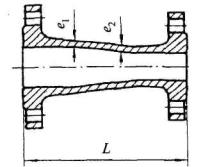

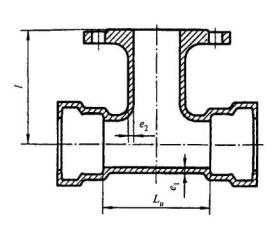

3.4.3 Номенклатура фасонных частей приведена в таблице 3.2, а типоразмеры фасонных частей - в ТУ 1460-035-50254094 и ТУ 1468-041-50254094.

Таблица 3.2 - Соединительные части из ВЧШГ

|

Наименование |

Обозначение в документах |

Эскиз |

|

Колено раструбное |

УР |

|

|

Колено раструб-гладкий конец |

УРГ |

|

|

Колено фланцевое |

УФ |

|

|

Отвод раструбный, 10°, 15°, 30°, 45° |

ОР |

|

|

Отвод раструбный, 60° |

ОР |

|

|

Отвод раструб-гладкий конец, 10°, 15°, 30°, 45° |

ОРГ |

|

|

Отвод раструб-гладкий конец, 60° |

ОРГ |

|

|

Двойной раструб |

ДР |

|

|

Патрубок фланец-раструб |

ПФР |

|

|

Патрубок фланец-гладкий конец L = 1200 мм |

ПФГ |

|

|

Патрубок фланец-гладкий конец L = 350 мм |

ПФГ |

|

|

Выпуск фланцевый |

ВФ |

|

|

Выпуск раструбный |

ВР |

|

|

Тройник фланцевый |

ТФ |

|

|

Тройник раструбный |

ТР |

|

|

Тройник раструб-фланец |

ТРФ |

|

|

Крест раструбный |

КР |

|

|

Крест фланцевый |

КФ |

|

|

Крест раструб-фланец |

КРФ |

|

|

Переход фланцевый |

ХФ |

|

|

Переход раструбный |

ХР |

|

|

Переход раструб-фланец |

ХРФ |

|

|

Переход раструб-гладкий конец |

ХРГ |

|

|

Пожарная подставка раструбная |

ППР |

|

|

Тройник раструб-фланец с пожарной подставкой |

ППТРФ |

|

|

Тройник фланцевый с пожарной подставкой |

ППТФ |

|

|

Крест раструб-фланец с пожарной подставкой |

ППКРФ |

|

|

Крест фланцевый с пожарной подставкой |

ППКФ |

|

3.4.4 Виды соединений труб, размеры труб, а также размеры основных литых фасонных частей приведены в таблицах А.1-А.12 и на рисунках А.1-А.12, А.18-А.20 приложения А.

3.4.5 Для трубопроводов из ВЧШГ большего диаметра следует использовать литые соединительные фасонные части зарубежного производства, изготовленные из ВЧШГ, отвечающие требованиям стандарта ISO 2531 и имеющие сертификат качества.

3.4.6 Для сборки труб из ВЧШГ используют следующие конструкции и типы соединений: раструбные с уплотнительными резиновыми кольцами («Тайтон», «ВРС», «Универсал»), сварное нахлестное («Н3»), фланцевые и муфтовые.

3.4.7 Для сборки раструбных труб из ВЧШГ между собой и с соединительными фасонными частями следует использовать уплотнительные резиновые кольца (рисунки А.13-А.17, таблицы А.13-А.17 приложения А).

4 Проектирование трубопроводов из высокопрочного чугуна с шаровидным графитом

4.1 Общие положения по расчету и проектированию трубопроводов из ВЧШГ

4.1.1 В соответствии с общими требованиями СНиП 2.04.02 и СНиП 2.05.06 расчет подземных трубопроводов из различных материалов должен производиться по предельным состояниям: на прочность (деформативность) и водонепроницаемость. Возможность достижения того или иного предельного состояния зависит от ряда факторов, из которых важнейшими являются: технология изготовления труб, качество и механические свойства материалов, из которых изготовлена труба, а также условия последующей работы трубопровода.

4.1.2 Проверке на герметичность (гидропрочность) в заводских условиях должны подлежать 100 % труб заводского изготовления внутренним гидравлическим давлением не менее 5,0 МПа независимо от диаметра и класса труб. Данные требования регламентированы ТУ 1461-037-50254094 и другими ТУ.

4.1.3 При проектировании напорных сетей из ВЧШГ должна использоваться методика расчета подземных трубопроводов на прочность путем сопоставления несущей способности труб с результирующими данными по приведенным нагрузкам при различных условиях работы трубопровода.

4.1.4 В качестве нагрузок, действующих на подземный трубопровод из труб ВЧШГ, следует принимать:

- внутреннее давление транспортируемой воды;

- давление грунтовой засыпки;

- давление подвижных транспортных средств, передающееся на трубопровод через фунт;

- собственный вес трубопровода;

- массу транспортируемой воды.

4.1.5 Таблицы с результатами расчетов, проведенных в соответствии с рекомендуемой методикой при различных сочетаниях действующих на трубопровод нагрузок, должны содержать значения допустимого внутреннего давления воды, исходя из несущей способности труб на прочность и водонепроницаемость при укладке трубопровода:

- в траншеях с вертикальными стенками на плоское основание;

- в грунтах шести категорий (пески крупные, мелкие, пылеватые, сухие, суглинки, глины);

- на глубинах от 1,0 до 3,0 м, считая от верха трубы;

- на грунты и основания средней прочности при нормальной степени уплотнения засыпки;

- при действии транспортной нагрузки Н-18.

4.1.6 Расчет необходимо производить на совместное (комбинированное) воздействие внутреннего давления и внешних нагрузок, учитывая следующие случаи:

- на трубопровод действует внутреннее давление воды и внешняя нагрузка от давления грунта;

- на трубопровод действует внутреннее давление воды при гидравлическом ударе и внешняя нагрузка от давления грунта.

В качестве расчетного принимается случай, когда трубопровод подвергается наибольшему силовому воздействию.

4.1.7 Коэффициент перегрузки для определения расчетных нагрузок на трубу принимается равным:

- для вертикального давления грунта - 1,2;

- для горизонтального давления - 0,8;

- для вертикального давления транспорта (колонны автомобилей Н-18) - 1,4.

Величины остальных коэффициентов принимаются равными 1.

Учет внутреннего давления транспортируемой воды

4.1.8 Величина внутреннего давления воды в трубопроводе устанавливается на основании гидравлических расчетов с учетом реальных данных проектирования.

Гидравлический расчет трубопроводов систем водоснабжения производится в соответствии с требованиями СНиП 2.04.02 (приложение 10).

4.1.9 Величина расчетного внутреннего давления Рр согласно СНиП 2.04.02, п. 8.22 принимается с учетом или без учета гидравлического удара. При отсутствии в проекте величины гидравлического расчетного давления испытательное давление Рисп принимается в соответствии с п. 10 таблицы 5 (СНиП 3.05.04, п. 7.7) не более 0,6 заводского испытательного давления. При Р0 = 5,0 МПа Рисп для всех труб диаметрами 100-600 мм должно быть равно 3,0 МПа.

4.1.10 Величина рабочего давления не должна превышать: для труб под соединение «Тайтон» и «Универсал» - 1,6 МПа; для труб под соединение «ВРС»: 6,4 МПа (Ду 100); 5,0 Мпа (Ду 150); 4,0 МПа (Ду 200); 3,5 МПа (Ду 250); 3,0 МПа (Ду 300), для труб с фланцевыми соединениями - до 4,0 МПа.

Расчет внешней приведенной нагрузки от грунта и транспорта

4.1.11 Расчетные вертикальные нагрузки от давления грунта:

Q1T=1,15 γ Н В Kтр ψ - укладка в траншее; (4.1)

Q1н = 1,15 γ Н Dн Kн - укладка в насыпи. (4.2)

4.1.12 Расчетные Горизонтальные нагрузки от давления грунта:

Q1r = 0,8 γ H Dн Kтрλтр, (4.3)

Q1r = 0,8 γ (H+Dн/2) Dн λн. (4.4)

4.1.13 Расчетные вертикальные и горизонтальные нагрузки от давления транспорта:

Q2 = 1,4 q Dн μ Kн, (4.5)

Q2r = 1,0 q Dн λ. (4.6)

4.1.14 Расчетные вертикальные нагрузки от собственной массы трубопровода и наполнителя:

Q3 = 1,1 π λт h Dср; (4.7)

Q4 = 0,25 π λн h Dн2. (4.8)

4.1.15 Максимальные расчетные изгибающие моменты в стенке лотка трубы при укладке трубопровода на плоское основание:

М = Мв¢+Мв²+Мr; (4.9)

Мв¢ = 0,235 (Q1+Q2) rср; (4.10)

Мв² = 0,18 (Q3+Q4) rср; (4.11)

Мr = -0,125 (Q1r+Q2r) rср. (4.12)

4.1.16 Внешняя приведенная нагрузка, действующая на трубопровод,

![]() . (4.13)

. (4.13)

В этих формулах:

Dн - наружный диаметр трубы, см;

Н - глубина засыпки труб, м;

γ - объемный вес грунта засыпки, тс/м3.

Значения γ лежат в пределах 1,7-1,9 тс/м3 и зависят от категории грунта;

В - ширина траншеи, наименьшая ширина траншеи составляет Dн + 600 мм.

4.1.17 Коэффициент Kтр, учитывающий действие сил трения между засыпкой и стенками трубы, определяется по таблице 4.1 в зависимости от категории грунтов и отношения H/D.

Таблица 4.1 - Значения коэффициента Ктр

|

|

Коэффициент Kтр при категории грунтов засыпки |

||

|

Г-I; Г-II |

Г-III; Г-IV; Г-V |

Г-VI |

|

|

0 |

1,0 |

1,0 |

1,0 |

|

0,1 |

0,981 |

0,984 |

0,986 |

|

0,2 |

0,962 |

0,968 |

0,974 |

|

0,3 |

0,944 |

0,952 |

0,961 |

|

0,4 |

0,928 |

0,937 |

0,948 |

|

0,5 |

0,91 |

0,923 |

0,936 |

|

0,6 |

0,896 |

0,91 |

0,925 |

|

0,7 |

0,881 |

0,896 |

0,913 |

|

0,8 |

0,867 |

0,883 |

0,902 |

|

0,9 |

0,852 |

0,872 |

0,891 |

|

1,0 |

0,839 |

0,862 |

0,882 |

|

1,1 |

0,826 |

0,849 |

0,873 |

|

1,2 |

0,816 |

0,84 |

0,865 |

|

1,3 |

0,806 |

0,831 |

0,0857 |

|

1,4 |

0,796 |

0,823 |

0,849 |

|

1,5 |

0,787 |

0,816 |

0,842 |

|

1,6 |

0,778 |

0,809 |

0,835 |

|

1,7 |

0,765 |

0,79 |

0,815 |

|

1,8 |

0,75 |

0,775 |

0,80 |

|

1,9 |

0,735 |

0,765 |

0,79 |

|

2,0 |

0,725 |

0,75 |

0,78 |

|

3,0 |

0,63 |

0,66 |

0,69 |

|

4,0 |

0,555 |

0,585 |

0,62 |

|

5,0 |

0,49 |

0,52 |

0,56 |

|

6,0 |

0,435 |

0,47 |

0,505 |

4.1.18 Коэффициент ψ, учитывающий разгрузку трубы от бокового давления грунта засыпки, определяется по формуле

, (4.14)

, (4.14)

где Рл - параметр, характеризующий жесткость трубопровода, определяемый по формуле

, (4.15)

, (4.15)

где Е - модуль упругости Юнга, для ВЧШГ - 1,7·105 кгс/см2;

ν - коэффициент Пуассона, равный 0,3. Для трубопровода, прокладываемого звеньями, ν = 0;

χ - коэффициент выступания трубы, при опирании на плоское основание χ = 0,98;

Ргр - параметр, характеризующий жесткость грунта засыпки, зависящий от модуля упругости грунта Ргр = 0,125Егр.

4.1.19 Коэффициент концентрации давления грунта в насыпи Kн при укладке труб на ненарушенный грунт зависит от отношения H/Dн и прочности грунтов основания. Значения этого коэффициента лежат в пределах 1-1,4 при укладке труб на плоское основание.

4.1.20 Коэффициенты бокового давления грунта λтр и λн для грунтов Г-III...Г-V составляют 0,05-0,2.

4.2.21 Равномерно распределенное давление q (тс/м2) от наземного транспорта Н-18, передаваемое на трубы через грунт, принимается в зависимости от диаметра и глубины заложения труб и определяется по таблице 4.2.

Рассмотренные выше формулы по определению давления внешних нагрузок, определению изгибающих моментов от действия этих нагрузок справедливы при расчете труб на изгиб поперечного сечения трубы (кольца) внешними приведенными нагрузками с одновременным воздействием внутреннего давления. Эти формулы приняты по монографии проф. Г.К. Клейна «Расчет подземных трубопроводов» (М., 1969).

Для труб диаметром 100 м дополнительный расчет на поперечный изгиб от действия внешних нагрузок с одновременным воздействием внутреннего давления является поверочным.

Таблица 4.2 - Равномерно распределенное давление q (тс/м2) от транспортной нагрузки Н-18 при наружном диаметре трубопровода DH, м

|

Глубина заложения труб Н, м |

Равномерно распределенное давление q (тс/м2) от транспортной нагрузки Н-18 при наружном диаметре трубопровода Dн, м |

|||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|

|

1,0 |

2,900 |

2,885 |

2,870 |

2,820 |

2,770 |

2,690 |

|

1,5 |

1,390 |

1,380 |

1,370 |

1,365 |

1,360 |

1,350 |

|

2,0 |

0,880 |

0,875 |

0,870 |

0,870 |

0,870 |

0,865 |

|

Глубина заложения труб Н, м |

2,225 |

2,5 |

2,75 |

3,0 |

||

|

Значения q (тс/м2) для всех диаметров |

0,780 |

0,700 |

0,630 |

0,560 |

||

Внешние нагрузки и внутреннее давление

4.1.22 Значения внешней приведенной нагрузки от воздействия грунта и транспорта для труб диаметрами 100-300 мм следует принимать по таблицам 4.3-4.7. Здесь коэффициенты запаса прочности Kв = Q0/Q, где Q0 - несущая способность трубы, Q - внешняя приведенная нагрузка.

Таблица 4.3 - Значения внешней приведенной нагрузки Q, кН/м, действующей на трубопровод из труб диаметром 100 мм. Коэффициенты запаса прочности на внешнюю нагрузку (в скобках)

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

6,8(14,7) |

7,3(13,2) |

2,2(43,8) |

2,6(37,0) |

|

1,5 |

5,6(17,2) |

6,2(15,5) |

3,4(28,3) |

3,9(24,7) |

|

2,0 |

5,9(16,4) |

6,6(14,6) |

4,5(21,4) |

5,2(18,5) |

|

2,5 |

6,8(14,2) |

7,7(12,5) |

5,6(17,2) |

6,5(14,8) |

|

3,0 |

7,7(12,5) |

8,7(11,0) |

6,8(14,1) |

7,8(12,3) |

Таблица 4.4 - Значения внешней приведенной нагрузки Q, кН/м, действующей на трубопровод из труб диаметром 150 мм. Коэффициенты запаса прочности на внешнюю нагрузку (в скобках)

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

9,3(7,8) |

10,0(7,7) |

3,2(22,8) |

23,7(23,0) |

|

1,5 |

7,7(9,5) |

8,5(8,9) |

4,7(15,6) |

5,4(16,0) |

|

2,0 |

8,2(8,9) |

9,2(7,8) |

6,3(11,6) |

7,2(8,1) |

|

2,5 |

9,3(7,8) |

10,6(7,7) |

7,8(9,3) |

9,0(7,8) |

|

3,0 |

10,6(6,9) |

12,0(6,0) |

9,4(7,8) |

10,8(7,0) |

Таблица 4.5 - Значения внешней приведенной нагрузки Q, кН/м, действующей на трубопровод из труб диаметром 200 мм. Коэффициенты запаса прочности на внешнюю нагрузку (в скобках)

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

12,5(4,5) |

13,3(4,2) |

4,3(13,0) |

5,0(12,0) |

|

1,5 |

10,3(5,4) |

11,3(4,9) |

6,4(8,7) |

7,4(7,5) |

|

2,0 |

10,9(5,1) |

12,2(4,6) |

8,5(6,5) |

9,8(5,7) |

|

2,5 |

12,5(4,5) |

14,1(3,9) |

10,6(5,2) |

12,1(4,6) |

|

3,0 |

14,2(4,3) |

16,1(3,5) |

12,6(4,4) |

14,5(3,8) |

Таблица 4.6 - Значения внешней приведенной нагрузки Q, кН/м, действующей на трубопровод из труб диаметром 250 мм. Коэффициенты запаса прочности на внешнюю нагрузку (в скобках)

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

15,2(3,4) |

16,3(3,2) |

5,4(9,5) |

6,2(8,3) |

|

1,5 |

12,6(4,1) |

13,9(3,7) |

7,9(6,5) |

9,1(5,7) |

|

2,0 |

13,4(3,9) |

15,0(8,4) |

10,5(4,9) |

12,0(4,3) |

|

2,5 |

15,3(3,4) |

17,3(3,0) |

13,0(4,0) |

14,9(3,5) |

|

3,0 |

17,3(3,0) |

19,7(2,6) |

15,5(3,4) |

17,8(2,9) |

Таблица 4.7 - Значения внешней приведенной нагрузки Q, кН/м, действующей на трубопровод из труб диаметром 300 мм. Коэффициенты запаса прочности на внешнюю нагрузку (в скобках)

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

17,9(2,7) |

19,3(2,5) |

6,5(7,5) |

7,4(6,6) |

|

1,5 |

14,8(3,3) |

16,4(3,0) |

9,5(5,2) |

10,9(4,5) |

|

2,0 |

15,7(3,1) |

18(2,7) |

12,5(4,0) |

14,3(3,4) |

|

2,5 |

18,0(2,7) |

20,5(2,4) |

15,5(3,2) |

17,8(2,7) |

|

3,0 |

20,4(2,4) |

23(2,1) |

18,5(2,6) |

21,2(2,3) |

Оценивая отношение Q0/Q = Kв как коэффициент запаса прочности (Q0 - несущая способность, a Q - величина внешних нагрузок на разных уровнях засыпки), необходимо констатировать, что запас прочности для труб диаметром 100 мм в диапазоне залегания 1-3 м (в грунтах категории I-IV) составляет соответственно 14,7-12,5, для труб диаметром 300 мм на глубине 2 м - 2,7-4,0.

4.1.23 Величины запаса прочности Kв на внешнюю нагрузку при укладке труб на различные глубины при воздействии транспортной нагрузки Н-18 позволяют производить укладку труб на плоское основание.

4.1.24 Коэффициенты запаса прочности труб на внутреннее давление, равное Р0/Рр = 5,0/1,6 = 1,2-3,1, где Р0 - давление водонепроницаемости (гидропрочности), гарантированное заводами-изготовителями, Рр - допустимое рабочее давление. Для раструбных труб Рр = 1,6 МПа, муфтовых и фланцевых - 4,0 МПа.

Расчет на прочность трубопроводов из ВЧШГ

4.1.25 Расчет труб из ВЧШГ производится как для жестких труб при работе материала труб в упругой стадии. Значения расчетного напряжения Rр = 300 МПа (30 кгс/мм2).

4.1.26 При совместном воздействии внешних приведенных нагрузок от грунта и транспорта и внутреннего гидравлического давления зависимость между ними является прямолинейной. Максимальные напряжения в стенке трубы в лотке и шелыге в этом случае суммируются.

В общем случае эта зависимость имеет вид

, (4.16)

, (4.16)

где Рпр - величина внутреннего давления при Qпр, МПа;

Qпр - величина приведенной внешней нагрузки, кН;

Р0 - несущая способность трубы на внутреннее гидростатическое давление, МПа;

Q0 - несущая способность трубы на внешнюю приведенную нагрузку от грунта и транспорта, кН/м.

Значения Р0 получены по формуле

![]() , (4.17)

, (4.17)

где Rр = 300 МПа (при доверительной вероятности 0,999), расчетная прочность, МПа;

r0 - внутренний радиус трубы, см;

h - толщина стенки трубы, см.

Значения Q0 получены по формуле

![]() , (4.18)

, (4.18)

где b - условная длина трубы, равная 1 м;

rс - радиус срединной поверхности трубы, см.

Значения Р0 и Q0 для труб из ВЧШГ приведены в таблице 4.8

Таблица 4.8 - Несущая способность на прочность труб из ВЧШГ на внешнюю нагрузку (Q0) и внутреннее давление (Р0)

|

Dy, мм |

Q0, кН/м |

Р0, МПа |

|

100 |

96,4 |

33,4 |

|

150 |

73,2 |

23,9 |

|

200 |

55,6 |

18,0 |

|

250 |

51,7 |

15,7 |

|

300 |

48,9 |

13,8 |

В таблицах 4.9-4.13 приведены величины допускаемого внутреннего давления, исходя из условия прочности труб. Эти величины получены из уравнения (4.17).

Таблица 4.9 - Значения допускаемого внутреннего давления, МПа, для труб диаметром 100 мм из условия прочности

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

31,044 |

30,871 |

32,638 |

32,499 |

|

1,5 |

31,46 |

31,252 |

32,222 |

32,049 |

|

2,0 |

31,356 |

31,113 |

31,841 |

31,598 |

|

2,5 |

31,044 |

30,732 |

31,46 |

31,148 |

|

3,0 |

30,732 |

30,386 |

31,044 |

30,698 |

Таблица 4.10 - Значения допускаемого внутреннего давления, МПа, для труб диаметром 150 мм из условия прочности

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

20,864 |

20,635 |

22,855 |

22,692 |

|

1,5 |

21,386 |

21,125 |

22,365 |

22,137 |

|

2,0 |

21,223 |

20,896 |

21,843 |

21,549 |

|

2,5 |

20,864 |

20,439 |

21,353 |

20,961 |

|

3,0 |

20,439 |

19,982 |

20,831 |

20,374 |

Таблица 4.11 - Значения допускаемого внутреннего давления, МПа, для труб диаметром 200 мм из условия прочности

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-VI |

|

|

1,0 |

13,953 |

13,694 |

16,608 |

16,381 |

|

1,5 |

14,665 |

14,342 |

15,928 |

15,604 |

|

2,0 |

14,471 |

14,05 |

15,248 |

14,827 |

|

2,5 |

13,953 |

13,435 |

14,568 |

14,083 |

|

3,0 |

13,403 |

12,788 |

13,921 |

13,306 |

Таблица 4.12 - Значения допускаемого внутреннего давления, МПа, для труб диаметром 250 мм из условия прочности

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-V1 |

|

|

1,0 |

11,084 |

10,75 |

14,06 |

13,817 |

|

1,5 |

11,874 |

11,479 |

13,301 |

12,937 |

|

2,0 |

11,631 |

11,145 |

12,511 |

12,056 |

|

2,5 |

11,054 |

10,446 |

11,752 |

11,175 |

|

3,0 |

10,446 |

9,718 |

10,993 |

10,295 |

Таблица 4.13 - Значения допускаемого внутреннего давления, МПа, для труб диаметром 300 мм из условия прочности

|

Глубина заложения Н, м |

При давлении транспорта Н-18 и грунтов |

При давлении грунтов |

||

|

I-IV |

V-VI |

I-IV |

V-V1 |

|

|

1,0 |

8,748 |

8,353 |

11,966 |

11,712 |

|

1,5 |

9,623 |

9,172 |

11,119 |

10,724 |

|

2,0 |

9,369 |

8,72 |

10,272 |

9,764 |

|

2,5 |

8,72 |

8,015 |

9,426 |

8,777 |

|

3,0 |

8,043 |

7,309 |

8,579 |

7,817 |

Примечание - Величины допускаемого внутреннего давления в таблицах 4.9-4.13 не должны превышать 5,0 МПа.

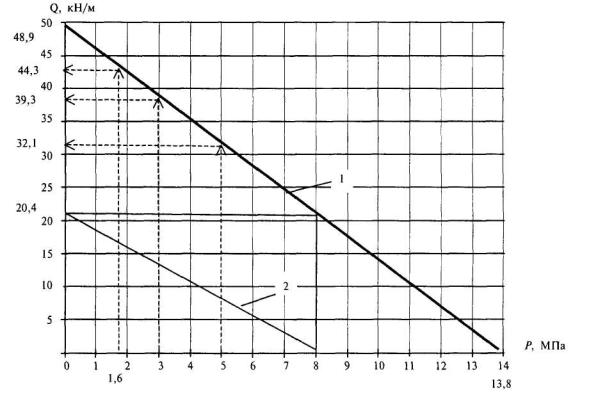

4.1.27 Полученные зависимости могут быть использованы при расчете на прочность труб большего диаметра, в том числе зарубежного производства. Расчет на прочность может быть произведен по графикам прочности. Пример расчета по графикам приведен в приложении Б.

4.1.28 В приложении В приведен расчет трубы диаметром 100 мм на поперечный изгиб.

4.2 Гидравлический расчет труб

4.2.1 Выбор труб из высокопрочного чугуна для систем водоснабжения и напорной канализации по диаметрам и классам осуществляется на основании гидравлических расчетов в соответствии с требованиями СНиП 2.04.02.

4.2.2 Потери напора Н, м, на участке трубопроводной сети определяют по формуле

Н = LiТ+nccicc+ncricr+naia, (4.19)

где iТ, icc, icr, ia - потери напора, вызванные гидравлическим сопротивлением единицы длины трубы, стыковым соединением, соединительной частью и арматурой;

ncc, ncr, na - количество стыковых соединений, соединительных частей, арматуры на участке трубопровода расчетной длины L, м.

4.2.3 Потери напора на единицу длины трубопровода следует определять по формуле

![]() , (4.20)

, (4.20)

где λ - коэффициент гидравлического сопротивления;

V - средняя по сечению скорость движения воды (сточной воды), м/с;

q - ускорение силы тяжести, м/с2;

d - расчетный диаметр труб, м.

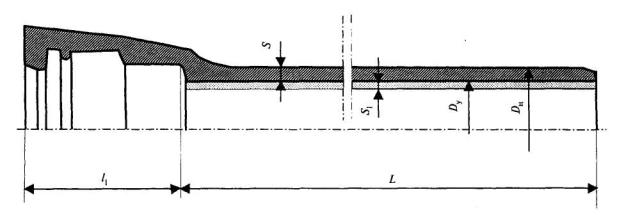

4.2.4 Расчетный диаметр труб определяется по формуле

d = Dн - 2(S + δп), (4.21)

где Dн - наружный диаметр трубы, м;

S - толщина стенки трубы, м;

δп - толщина внутреннего покрытия, м.

4.2.5 Коэффициент гидравлического сопротивления λ с учетом гидравлического сопротивления стыковых соединений при транспортировании по трубопроводу воды (сточных вод) с коэффициентом кинематической вязкости ν = 1,3·10-6 м2/с и скорости V определяется по формуле

, (4.22)

, (4.22)

где А1, С и т - коэффициенты, принимаются по таблице 4.14.

Таблица 4.14 - Значения коэффициентов А1, С, m

|

№ п.п. |

Вид труб |

А1 |

С |

т |

|

1 |

Трубы без внутреннего защитного покрытия |

0,015 |

2,36 |

0,284 |

|

2 |

Трубы с внутренним цементно-песчаным покрытием (отечественного производства) |

0,014 |

3,51 |

0,19 |

|

3 |

То же (зарубежного производства) |

0,011 |

3,51 |

0,19 |

4.2.6 Для трубопроводов, транспортирующих воду (сточные воды) с другим показателем коэффициента кинематической вязкости ν, коэффициент гидравлического сопротивления λ следует определять из выражения

![]() , (4.23)

, (4.23)

где ![]() - число Рейнольдса;

- число Рейнольдса;

K - абсолютная шероховатость стенок труб, м, принимается по таблице 4.15.

Таблица 4.15 - Значения величин абсолютной шероховатости K

|

№ п.п. |

Вид труб |

K, мм, для систем |

|

|

Водоснабжения |

Напорной канализации |

||

|

1 |

Трубы без внутреннего защитного покрытия |

1,00 |

1,5 |

|

2 |

Трубы с внутренним цементно-песчаным покрытием (отечественного производства) |

0,25 |

0,40 |

|

3 |

То же (зарубежного производства) |

0,10 |

0,25 |

4.2.7 Потери напора ii, вызванные гидравлическим сопротивлением стыковых соединений, соединительных частей, арматурой, определяются по формуле

![]() ,

(4.24)

,

(4.24)

где ξi - - коэффициент гидравлического сопротивления стыкового соединения, соединительной части, арматуры конкретной конструкции и конкретного диаметра, принимается по паспортам заводов-изготовителей, по данным аналогичных проектируемым системам водоснабжения и напорной канализации и по справочникам для проведения предварительных расчетов.

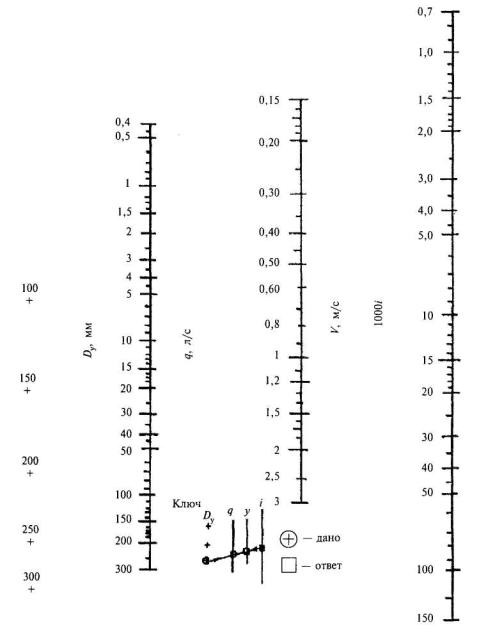

4.2.8 При проведении предварительных гидравлических расчетов при выборе труб отечественного производства следует пользоваться номограммами, приведенными в приложении Г.

4.3 Учет параметров, влияющих на коррозионную агрессивность грунтов по отношению к трубам из ВЧШГ

4.3.1 Согласно международному стандарту ИСО 2531 (приложение А) на коррозионную агрессивность грунтов по отношению к ВЧШГ влияют следующие параметры и обстоятельства: удельное сопротивление грунтов; рН; наличие грунтовых вод на уровне трубы; наличие коррозионных элементов из-за связи с наружными металлическими конструкциями; заражение почвы сточными водами или отходами; воздействие блуждающих токов.

4.3.2 Критериями опасности коррозии труб из ВЧШГ могут служить:

- величина удельного электрического сопротивления грунта р меньше 30 Ом·м;

- величина рН меньше 6;

- загрязнение городскими и производственными сточными водами, а также органическими веществами, поступившими с промышленными выбросами;

- наличие коррозионных элементов из-за связи с наружными металлическими конструкциями, способствующими появлению макропар.

4.3.3 Важнейшим из перечисленных в 4.3.2 критериев опасности коррозии труб из ВЧШГ является величина удельного электросопротивления грунта. Фактически он определяет все другие факторы, способствующие коррозии.

4.3.4 Методика определения удельного электрического сопротивления грунта р принимается в соответствии с ГОСТ 9.602.

4.3.5 Критерием опасного влияния блуждающего постоянного тока на трубопровод из ВЧШГ является наличие изменяющегося по знаку и значению смещения потенциала сооружения по отношению к его стационарному потенциалу (знакопеременная зона) или наличие только положительного смещения потенциала, как правило, изменяющегося по значению (анодная зона).

Методика определения опасного влияния блуждающего постоянного тока принимается в соответствии с ГОСТ 9.602 (приложение 3) и РД 153-39.4-091 (разделы 4.2.16 - 4.2.21 и приложение К).

4.3.6 Критерием опасного влияния переменного тока промышленной частоты (блуждающего или индуцированного) на трубопроводы из ВЧШГ является смещение среднего значения потенциала трубопровода в отрицательную сторону не менее чем на 10 мВ по отношению к стационарному потенциалу или наличие переменного тока плотностью более 1 мА/см2 (10 А/м2) на вспомогательном электроде.

Методика определения опасного влияния переменного тока принимается в соответствии с ГОСТ 9.602 (приложение 6) и РД 153-39.4-091 (разделы 4.2.22 - 4.2.24 и приложения Л и М).

4.3.7 Опасное влияние постоянного блуждающего и переменного токов следует оценивать для трубопроводов из ВЧШГ только в том случае, когда соединения труб обеспечивают непрерывную электрическую связь по металлу (сварные или фланцевые соединения).

При раструбном соединении труб из ВЧШГ через изолирующие уплотнительные резиновые кольца или прокладки, устанавливаемые на расстоянии не более чем через 6 м, непрерывность цепи по металлу нарушается и опасность действия блуждающих токов значительно уменьшается, что создает условия, исключающие необходимость применения специальных мер по защите трубопроводов от влияния блуждающих токов.

4.4 Защитные покрытия для труб из ВЧШГ и требования к ним

4.4.1 Для защиты от коррозии подземных трубопроводов из ВЧШГ в зависимости от условий эксплуатации (коррозионной агрессивности грунтов и наличия блуждающих токов) используются:

- защитные покрытия (как изоляционные, так и протекторного типа);

- электрохимическая защита;

- специальная постель под трубопровод и засыпка грунтом, как правило, песком в целях снижения коррозионной агрессивности фунта.

4.4.2 Согласно международному стандарту ISO 2531, в зависимости от внешних условий эксплуатации трубопроводов из ВЧШГ и с учетом действующих национальных стандартов могут использоваться защитные наружные покрытия из следующих материалов:

- металлический цинк с защитным слоем в соответствии с ISO 8179-1;

- обогащенная цинком (цинконаполненная) краска с защитным слоем в соответствии с ISO 8179-2;

- утолщенное покрытие из металлического цинка с защитным слоем;

- полиуретан;

- полиэтилен;

- фиброцементный раствор;

- липкие полимерные ленты;

- битумная краска.

4.4.3 Согласно европейскому стандарту EN 545 в качестве наружных покрытий могут использоваться:

- цинковое покрытие с защитным слоем;

- покрытие толстым слоем цинка с защитным слоем;

- вставка трубы в полиэтиленовый рукав в дополнение к цинковому покрытию с защитным слоем;

- экструдированное полиэтиленовое покрытие;

- полиуретановое покрытие;

- покрытие из цементного раствора, армированного волокном;

- покрытие липкой лентой.

4.4.4 Наружные покрытия распространяются на фитинги и вспомогательную арматуру.

4.4.5 Для защиты трубопроводов из ВЧШГ наибольшее распространение получили следующие внешние защитные покрытия:

- стандартные (металлический цинк + битумная краска, согласно ISO 8179);

- с дополнительной защитой (металлический цинк + битумная краска + надеваемый при прокладке полиэтиленовый рукав, согласно ISO 8180).

4.4.5.1 Стандартное цинковое покрытие является активным вследствие гальванического взаимодействия пары цинк-чугун. При этом механизм защиты имеет двойной эффект: при контакте с грунтом формируется плотный, сплошной и липкий защитный слой из нерастворимых солей цинка; в случае локального повреждения защитного покрытия происходит автоматическое восстановление его целостности (за счет поступления ионов Zn2+ из близлежащих неповрежденных участков к поврежденному с образованием впоследствии нерастворимых солей цинка).

4.4.5.2 Согласно ISO 8179-1 покрытие из металлического цинка должно наноситься на сухую поверхность трубы, на которой не должно быть следов ржавчины, посторонних веществ и загрязнений, препятствующих адгезии покрытия, из расчета не менее 130 г/м2 (на отдельных участках допускается не менее 110 г/м2).

Нанесение цинкового покрытия осуществляется электрометаллизационным напылением.

4.4.5.3 Согласно ISO 8179-2 для защиты труб могут также использоваться цинконаполненные краски (например, «Цинол», «Зинга»), которые наносятся кистью или распылителем из расчета не менее 150 г/м2 (на отдельных участках допускается не менее 130 г/м2). Поверх цинкового покрытия наносится защитный слой битумной краски или совместимой с цинком синтетической смолы толщиной 70 мкм (в отдельных местах 50 мкм).

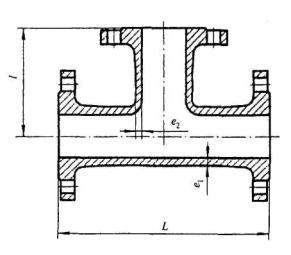

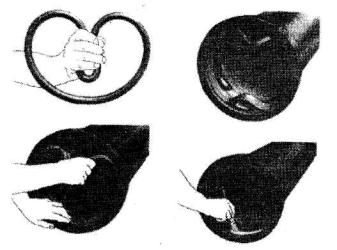

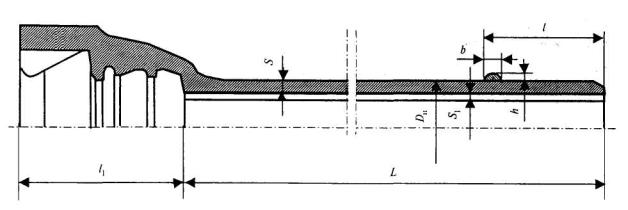

4.4.6 Дополнительная внешняя защита трубопровода из ВЧШГ выполняется в виде тонкого (толщиной не менее 200 мкм) полиэтиленового цилиндра (рисунок 4.1, таблица 4.16), который плотно натягивается на трубу с фиксацией на ней при помощи липкой пластмассовой пленки на концах трубы и промежуточных проволочных хомутов.

Полиэтиленовый рукав надевается на трубы из ВЧШГ на трассе непосредственно перед их укладкой.

Для защиты фитингов применяется тот же тип полиэтиленового рукава. В результате плотного соединения рукавов труб и рукавов фитингов образуется сплошное защитное покрытие. Механизм защиты полиэтиленового рукава состоит в изолировании труб от влияния коррозионного грунта и от влияния блуждающих токов.

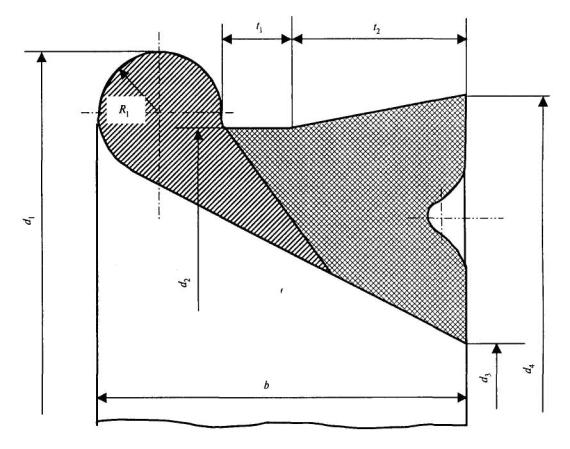

Рисунок 4.1 - Схема нанесения полиэтиленового рукава на трубу и раструб

Таблица 4.16 - Основные размеры полиэтиленового рукава для труб различного диаметра

|

Условный проход трубы, мм |

L, мм |

l*, мм |

|

100 |

6000 |

300 |

|

150 |

6000 |

400 |

|

200 |

6000 |

600 |

|

250 |

6000 |

600 |

|

300 |

6000 |

800 |

|

* Ширина рукава в плоском (сложенном вдвое) состоянии. |

||

4.4.7 Для защиты труб, работающих в условиях очень высокой коррозионной агрессивности грунта, могут использоваться дополнительные средства защиты (покрытие полиуретаном, экструдированным полиэтиленом).

4.4.8 В качестве дополнительного средства защиты от коррозионной агрессивности фунта рекомендуется использовать защитную (или противокоррозионная) постель, т.е. равномерно прилегающий со всех сторон к наружной части трубопровода слой неагрессивного грунта (песка или местного грунта, освобожденного от камней).

4.5 Устройство электрохимической защиты трубопроводов

4.5.1 Электрохимическая защита (ЭХЗ) от коррозии проложенных в земле трубопроводов из ВЧШГ с соединениями, обеспечивающими непрерывную электрическую связь по металлу, должна производиться в грунтах высокой коррозионной агрессивности (р < 15 Ом·м) и (или) при опасном действии постоянного блуждающего и переменного тока промышленной частоты.

4.5.2 При решении вопроса о целесообразности защиты от коррозии труб из ВЧШГ при опасном действии блуждающих токов следует различать два случая:

- трубы изолированы одна от другой;

- имеется металлическая связь между трубами.

4.5.2.1 В случае надежной изоляции стыков труб ЭКХ трубопровода в зоне влияния блуждающих токов не требуется; отказ от ЭКХ может быть обоснован малой вероятностью опасного действия коррозионных макропар от контакта с посторонним катодом или коррозии под действием блуждающего тока (например, в трубопроводах из ВЧШГ, смонтированных из труб длиной 6 м с резиновыми уплотнениями или манжетами между ними).

4.5.2.2 Применение ЭХЗ обязательно в тех случаях, когда имеется металлическая связь между трубами (фланцевые и сварные соединения) и трубопровод из ВЧШГ находится в зоне опасного действия блуждающих токов.

4.5.3 Для выбора типа ЭХЗ трубопроводов из ВЧШГ необходимо руководствоваться ГОСТ 9.602.

4.5.4 В качестве методов противокоррозионной защиты трубопроводов из ВЧШГ могут применяться следующие (таблица 4.17).

Таблица 4.17 - Классификация методов противокоррозионной защиты труб из ВЧШГ

|

Удельное электросопротивление грунта, Ом·м |

Тип защитного покрытия |

|

25-30 |

Цинковое + битумное покрытие |

|

15-25 |

Цинковое + битумное покрытие, полиэтиленовый рукав |

|

Менее 15 |

Дополнительные исследования |

Независимо от величины электросопротивления грунта применение полиэтиленового рукава дополнительно к внешнему цинковому и битумному покрытию рекомендуется в следующих условиях:

- искусственные грунты, содержащие булыжники, клинкер или промышленные отходы (часто встречающиеся в населенных и промышленных районах);

- торфяные почвы;

- почвы, загрязненные промышленными, сельскохозяйственными отходами или канализацией и т.д.;

- почвы, содержащие отходы горного производства;

- почвы, подверженные влиянию блуждающих токов (железные дороги, промышленное оборудование, использующее постоянное напряжение, близость катодно-защищенных структур с поврежденным изолирующим покрытием).

5 Прокладка и перекладка трубопроводов

5.1 Упаковка, маркировка, транспортировка труб и их хранение

5.1.1 Упаковка, транспортировка, оформление документации и хранение труб из ВЧШГ должны производиться в соответствии с требованиями ГОСТ 10692.

5.1.2 Трубы должны быть маркированы краской или иметь литую маркировку. На трубах должны быть нанесены следующие обозначения:

- товарный знак предприятия-изготовителя;

- условный проход;

- год изготовления;

- обозначение, что материалом является чугун с шаровидной формой графита (ЧШГ, ВЧ или GGG).

5.1.3 Трубы транспортируются в пакетах. Количество труб в пакетах регламентируется документацией завода-изготовителя. По согласованию с потребителем допускается транспортирование труб без пакетов. На гладкие концы труб и в раструбы устанавливаются пластмассовые заглушки. При транспортировке труб из ВЧШГ и погрузочно-разгрузочных работах запрещается подвергать их ударным нагрузкам.

5.1.4 Трубы на объект строительства могут перевозиться железнодорожным, автомобильным и водным транспортом.

5.1.5 При перевозке труб автотранспортом длина свисающих концов не должна превышать 25 % длины трубы.

5.1.6 Трубы подлежат разгрузке на площадку складирования краном необходимой грузоподъемности и укладке в штабеля для последующей транспортировки на участок строительства.

5.1.7 При проведении погрузочно-разгрузочных и транспортных работ необходимо обеспечить:

- сохранность труб, в том числе их антикоррозионного покрытия, как в процессе перевозки, так и выполнения такелажных работ;

- при наличии внутреннего цементно-песчаного покрытия способ захвата должен обеспечить его неповреждаемость;

- целесообразную загрузку транспортных средств, учитывая вес труб на единицу их длины;

- надежную увязку перевозимых труб.

5.1.8 Прирельсовые склады должны устраиваться в местах разгрузки труб из железнодорожных полувагонов для краткосрочного складирования. В качестве грузозахватных средств используются захваты с автоматической строповкой и расстроповкой или траверсы с торцевыми захватами.

5.1.9 Хранение труб на складах и строительных площадках должно производиться в штабелях, уложенных на ровных площадках. Нижние и последующие ряды укладываются на прокладки. Раструбы в каждом ряду должны быть направлены попеременно в противоположные стороны. Допускается складирование труб без прокладок на специальных стеллажах, исключающих раскатывание и повреждение труб, а также в пакетах.

5.1.10 При хранении труб высота штабеля не должна превышать 3 м. При этом устанавливаются боковые опоры, предотвращающие самопроизвольное раскатывание труб.

5.1.11 На каждую отгружаемую потребителю партию труб поставщик выдает документ о качестве труб, в котором должны быть указаны: наименование предприятия-изготовителя, условный проход труб, их количество и общая длина в метрах, теоретическая масса, тип и количество уплотнительных резиновых колец, величина гидроиспытания, предел прочности при растяжении, относительное удлинение и твердость металла труб.

5.1.12 Стопоры для труб под соединение «ВРС» хранятся в открытой таре, рассортированные по диаметрам.

5.1.13 Уплотнительные резиновые кольца должны храниться в закрытых помещениях и быть защищены от прямого солнечного света, загрязнения смазочными материалами, маслами, керосином, бензином, кислотами и щелочами, оказывающими вредное воздействие на резину.

5.1.14 Разгрузка на объектах строительства, в том числе на трассе осуществляется в намеченных проектом местах. Трубы вдоль траншеи укладываются раструбами в направлении монтажа трубопровода.

5.1.15 В случае нанесения защитных покрытий на трубы (например, цементно-песчаного покрытия) их хранение с момента нанесения покрытия и до момента монтажа труб должно производиться с торцами, закрытыми пластмассовыми заглушками.

5.1.16 В летнее время трубы из ВЧШГ с нанесенным цементно-песчаным покрытием должны храниться в местах, исключающих попадание прямых солнечных лучей, или быть защищены специальным укрытием.

5.2 Земляные работы

5.2.1 Земляные работы по планировке трассы, разработке, засыпке и приемке траншей при строительстве трубопроводов следует производить в соответствии с требованиями СНиП 3.05.04 и СНиП 12-04.

5.2.2 Перед разработкой траншеи следует произвести разбивку ее оси. Приямки для монтажа и заделки стыковых соединений труб диаметром до 300 мм следует отрывать перед укладкой каждой трубы на место. Расстояние между приямками устанавливается в зависимости от длины укладываемых труб. Приямки для труб диаметром более 300 мм допускается отрывать за 1-2 дня до укладки труб в траншею с учетом фактической длины труб и расстояния между стыками.

5.2.3 Методы разработки траншеи обуславливаются диаметром трубопровода, геотехническими характеристиками грунтов, рельефом местности, технико-экономическими показателями технических средств.

5.2.4 Грунт, вынутый из траншеи, следует укладывать в отвал с одной (левой по направлению работ) стороны траншеи на расстояние не ближе 0,5 м от края, оставляя другую сторону свободной для передвижения и производства прочих работ.

5.3 Монтаж трубопроводов и фасонных частей в грунте

5.3.1 Трубопроводы из ВЧШГ прокладывают преимущественно в грунте путем реализации траншейной и бестраншейной технологий, а также в коллекторах (каналах). Здесь рассматриваются вопросы прокладки трубопроводов в грунте.

5.3.2 При прокладке трубопроводов из ВЧШГ в грунте должен соблюдаться технологический регламент, включающий подготовительные, вспомогательные и основные работы, состав и очередность которых должны увязываться с конкретными условиями.

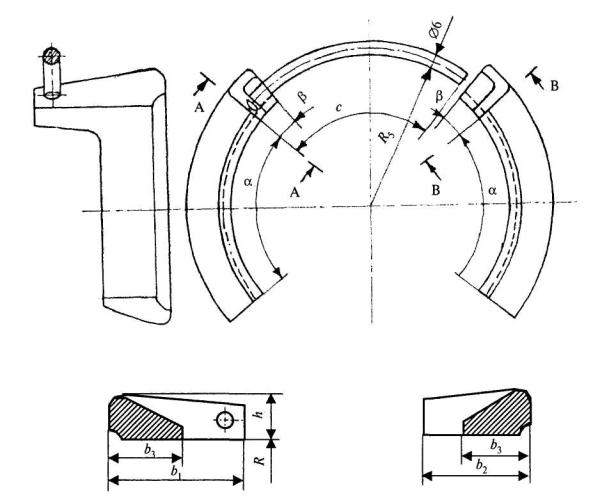

5.3.3 Уплотнение при стыковке труб под соединения «Тайтон», «ВРС» и «Универсал» осуществляется с помощью уплотнительного резинового кольца за счет радиального сжатия его в кольцевом пазе раструба.

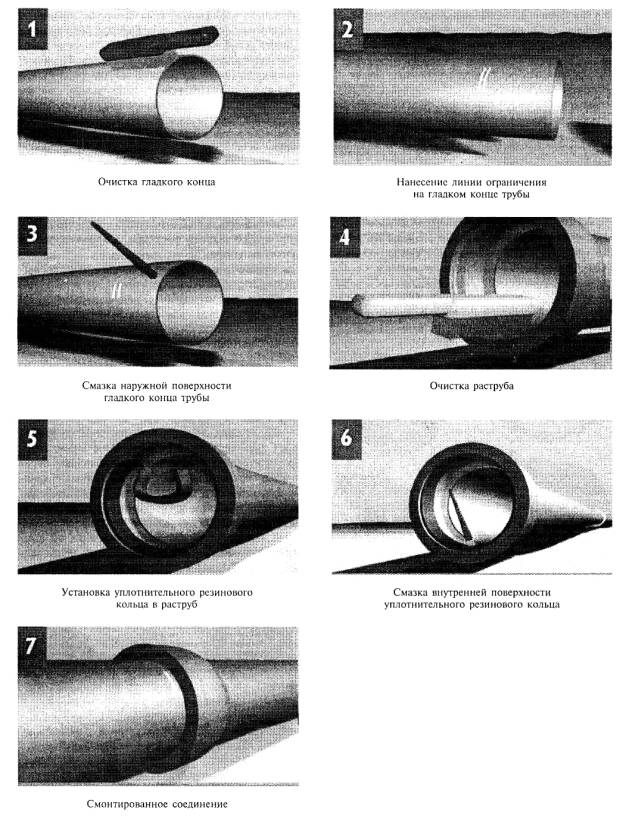

5.3.4 Монтаж труб производится в следующем порядке (рисунки 5.5, 5.6)

5.3.4.1 Наружная поверхность гладкого конца трубы очищается от посторонних предметов и загрязнений с помощью щетки и шпателя (рисунок 5.1).

Рисунок 5.1 - Комплект для монтажа труб

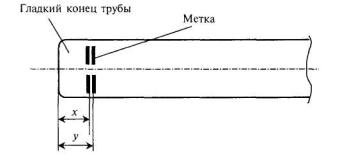

5.3.4.2 Для определения границ монтажа гладкого конца трубы в раструб на трубы наносится специальная метка (рисунок 5.2) по размерам, указанным в таблице 5.1. На трубы под соединение «ВРС» специальная метка не наносится.

Рисунок 5.2 - Метка на гладком конце трубы

Таблица 5.1 - Размеры в миллиметрах

|

Ду, мм |

x, мм |

у, мм |

||

|

Соединение «Универсал» |

Соединение «Тайтон» |

Соединение «Универсал» |

Соединение «Тайтон» |

|

|

100 |

72 |

73 |

85 |

86 |

|

150 |

77 |

79 |

90 |

92 |

|

200 |

76 |

85 |

89 |

98 |

|

250 |

81 |

90 |

94 |

103 |

|

300 |

85 |

95 |

98 |

108 |

5.3.4.3 Наружную поверхность гладкого конца трубы (особенно фаску) до специальной метки покрывают смазкой, поставляемой предприятием-изготовителем труб. Смазка поставляется в достаточном объеме и в случае необходимости может быть дополнительно заказана в любом количестве.

5.3.4.4 Внутренняя поверхность раструба трубы (особенно паз для уплотнительного резинового кольца) очищается от посторонних предметов и загрязнений с помощью щетки и скребка (рисунок 5.1).

5.3.4.5 В кольцевой паз раструба вкладывают уплотнительное резиновое кольцо с проверкой правильности размещения его гребня (рисунок 5.3).

Рисунок 5.3. - Схема укладки уплотнительного резинового кольца

5.3.4.6 Внутренняя поверхность уплотнительного резинового кольца покрывается смазкой. Следует избегать стекания смазки под наружную поверхность уплотнительного резинового кольца.

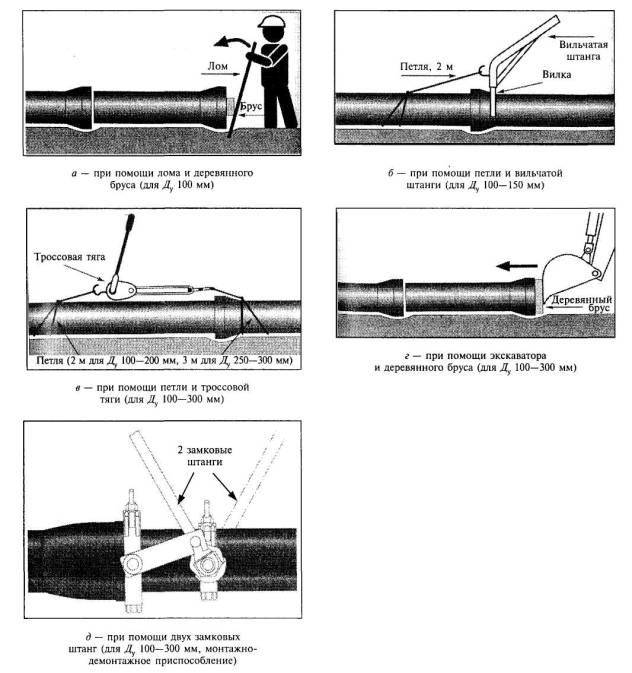

5.3.4.7 Монтируемая труба подается к ранее уложенной трубе, центрируется по конусной поверхности уплотнительного резинового кольца и с помощью монтажного приспособления или ломика (при малом диаметре труб) вводится в раструб до специальной метки. Типы монтажных приспособлений для соединения труб приведены на рисунке 5.7.

5.3.4.8 При снятии усилия монтажного приспособления гладкий конец смонтированной трубы должен войти в раструб на расстояние не менее величины х и не более величины у, указанных в таблице 5.1. Расстояние от торца раструба до торца резинового кольца должно быть одинаковым по всему периметру. Правильность установки уплотнительного резинового кольца в раструб проверяется специальным щупом (рисунок 5.1). Неравномерное расстояние свидетельствует о выталкивании кольца из паза раструба, и монтаж следует повторить, так как этот стык при гидроиспытании даст течь.

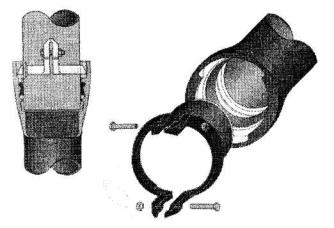

5.3.4.9 При монтаже труб под соединение «ВРС» после их стыковки необходимо:

- вставить правый стопор в выемку раструба и продвинуть его вправо до упора;

- вставить левый стопор (со стопорной проволокой) в выемку раструба и продвинуть его влево до упора;

- вогнуть стопорную проволоку внутрь выемки раструба.

Уложенный трубопровод с соединением «ВРС» имеет возможность осевого удлинения в каждом стыке за счет технологического зазора между наплавленным валиком и приливом в раструбной части трубы.

При требовании абсолютно исключить удлинение необходимо растягивать трубопровод при прокладке по участкам с помощью канатной тяги.

При использовании для монтажа трубопровода труб мерной длины (менее 6 м) их гладкие концы необходимо предварительно отрезать до требуемой длины и обработать шлиф-машинками с целью приведения величины наружного диаметра к требованиям технических условий. В этом случае для труб под соединение «ВРС» наплавленный валик, отрезанный вместе с патрубком, можно заменить использованием специального приспособления (хомуты с болтовым соединением), показанного на рисунке 5.4.

Рисунок 5.4 - Специальное приспособление, заменяющее наплавленный валик

Рисунок 5.5 - Порядок монтажа труб под соединения «Универсал» и «Тайтон»

Рисунок 5.6 - Порядок монтажа труб под соединение «ВРС»

Рисунок 5.7 - Типы приспособлений для монтажа и демонтажа труб

5.3.4.10 Уложенные трубы, при необходимости, можно разъединить. Трубы вытягивают с помощью реечного домкрата и составной обоймы. Для разъединения труб под соединение «ВРС» необходимо предварительно удалить стопоры. В случае повторного соединения труб следует использовать новое уплотнительное резиновое кольцо.

5.3.4.11 При укорачивании труб на стройплощадке необходимо на гладком конце выполнить фаску 5×30°.

5.3.4.12 Монтаж трубопровода следует производить методом последовательного наращивания из одиночных труб непосредственно в проектном положении трубопровода (на дне траншеи).

5.3.5 Засыпка трубопроводов должна осуществляться в два приема - частичная засыпка до предварительного испытания и окончательная засыпка после предварительного гидравлического испытания. Частичная засыпка трубопровода производится для предотвращения перемещения труб под воздействием давления во время предварительного гидравлического испытания.

5.3.6 Частичная засыпка траншеи производится в следующем порядке: предварительно проводится подбивка пазух и частичная засыпка труб грунтом, не содержащим включений размером свыше 1/4 диаметра труб на высоту 0,2 м над верхом трубы. Во время засыпки производится равномерное послойное уплотнение грунта с обеих сторон трубы до проектной плотности. Приямки и стык должны быть открыты (рисунок 5.8).

Рисунок 5.8 - Засыпка траншеи

5.3.7 Окончательная засыпка траншеи производится после предварительного испытания трубопровода. Предварительно присыпаются приямки и стыки с тщательным уплотнением грунта.

5.3.8 При прокладке трубопроводов в грунте с помощью бестраншейных технологий должны использоваться раструбные трубы из ВЧШГ, обеспечивающие малые усилия протягивания, неразъемность стыков и выдерживающие рабочее давление транспортируемой среды.

5.3.9 В качестве методов бестраншейной прокладки труб из ВЧШГ рекомендуется использовать горизонтальное направленное бурение и микротоннелирование.

5.3.10 При применении труб из ВЧШГ в бестраншейных технологиях используют два метода их сборки:

- последовательное наращивание протаскиваемых секций трубопровода (при стесненных условиях строительной площадки);

- полная предварительная сборка протаскиваемой секции (при возможности растяжки собранной плети труб по всей длине).

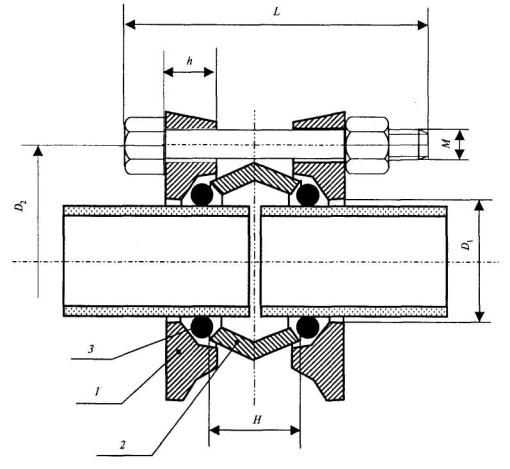

5.3.11 При реализации бестраншейных технологий прокладки возможно применение труб из ВЧШГ с раструбно-фиксированным соединением типа «ВРС» (рисунок 5.9) и сварным нахлестным соединением типа «НЗ» (рисунок 5.10).

Рисунок 5.9 - Раструбные соединения типа «ВРС»

Рисунок 5.10 - Сварное нахлестное соединение труб типа «НЗ»

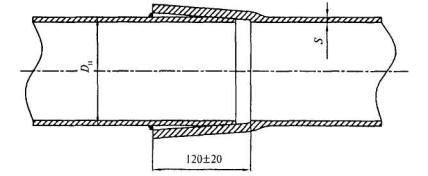

5.3.12 Соединение «ВРС» (см. рисунок 5.9) выполнено в виде фиксированного раструбно-стопорного соединения, в котором герметичность обеспечивается применением двухслойного уплотнительного резинового кольца.

5.3.13 Соединение «ВРС» противодействует усилиям рассоединения труб при прокладке и эксплуатации трубопровода при сложном рельефе местности, в местах осадки грунта и при ударных нагрузках: сварной наплыв на гладком конце трубы и два стопора, вдвигаемые после стыковки труб в выемку раструба и фиксируемые стопорной проволокой, не позволяют нарушить соединение. Соединение «ВРС» не является жестким и позволяет отклоняться от оси на угол до 5° для труб с внутренним диаметром 100-150 мм и до 4° для труб с внутренним диаметром 200-300 мм (при сохранении полной герметичности стыка).

5.3.14 Сварное нахлестное соединение типа «НЗ» (см. рисунок 5.10) выполняется электродуговой сваркой отдельных труб никельсодержащими электродами. Незначительные усилия по протягиванию плетей таких труб при реализации бестраншейных технологий достигаются за счет низкого и пологого раструба.

5.4 Гидравлические испытания трубопроводов и сдача в эксплуатацию

5.4.1 Смонтированный трубопровод подлежит испытанию на прочность и плотность (герметичность) гидравлическим способом. Предельная длина для испытания за один прием трубопровода из чугунных труб должна быть не более 1 км, при большей длине участками не более 1 км. Длину испытательных участков трубопроводов при гидравлическом испытании разрешается принимать свыше 1 км при условии, что величина допустимого расхода подкаченной воды должна определяться как для участка длиной 1 км.

5.4.2 Испытание трубопроводов должно проводиться в 2 этапа:

- предварительное испытание на прочность и герметичность, выполняемое после частичной засыпки трубопровода (5.3.6);

- окончательное (приемочное) испытание на прочность и герметичность, выполняемое после полной засыпки трубопровода.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки.

5.4.3 Величины внутреннего расчетного давления Рр и испытательного давления Рисп для проведения предварительного и приемочного испытаний напорного трубопровода на прочность должны быть определены проектом и указаны в рабочей документации. В случае отсутствия в проекте указанных величин величина внутреннего расчетного давления Рр принимается равной рабочему давлению в трубопроводе, а величина испытательного давления Рисп == 1,5·Рр (но не менее 1,5 МПа и не более 0,6 от заводского испытательного давления).

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина ΔР, принимаемая в соответствии с таблицей 5.2 в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления трубопровода на прочность Рисп.

Таблица 5.2 - ΔР для различных величин внутреннего расчетного давления Рр в трубопроводе

|

Рр МПа |

ΔР для различных величин внутреннего расчетного давления Рр в трубопроводе и характеристик используемых технических манометров |

|||||||||||

|

Верхний предел измерения давления, МПа |

Цена деления, МПа |

ΔР, МПа |

Верхний предел измерения давления, МПа |

Цена деления, МПа |

ΔР МПа |

Верхний предел измерения давления, МПа |

Цена деления, МПа |

ΔР МПа |

Верхний предел измерения давления, МПа |

Цена деления, МПа |

ΔР МПа |

|

|

Классы точности технических приборов |

||||||||||||

|

0,4 |

0,6 |

1 |

1,5 |

|||||||||

|

До 0,4 |

0,6 |

0,002 |

0,02 |

0,6 |

0,005 |

0,03 |

0,6 |

0,005 |

0,05 |

0,6 |

0,01 |

0,07 |

|

0,41-0,75 |

1 |

0,005 |

0,04 |

1,6 |

0,01 |

0,07 |

1,6 |

0,01 |

0,1 |

1,6 |

0,02 |

0,14 |

|

0,76-1,2 |

1,6 |

0,005 |

0,05 |

1,6 |

0,01 |

0,09 |

2,5 |

0,02 |

0,14 |

2,5 |

0,05 |

0,25 |

|

1,21-2,0 |

2,5 |

0,01 |

0,1 |

2,5 |

0,02 |

0,14 |

4 |

0,05 |

0,25 |

4 |

од |

0,5 |

|

2,01-2,5 |

4 |

0,02 |

0,14 |

4 |

0,05 |

0,25 |

4 |

0,05 |

0,3 |

6 |

0,1 |

0,5 |

|

2,51-3,0 |

4 |

0,02 |

0,16 |

4 |

0,05 |

0,25 |

6 |

0,05 |

0,35 |

6 |

0,1 |

0,6 |

|

3,01-4,0 |

6 |

0,02 |

0,2 |

6 |

0,05 |

0,3 |

6 |

0,05 |

0,45 |

6 |

0,1 |

0,7 |

|

4,01-5,0 |

6 |

0,02 |

0,24 |

6 |

0,05 |

0,4 |

10 |

0,1 |

0,6 |

10 |

0,2 |

1 |

5.4.4 Оборудование для гидравлического испытания состоит из опрессовочного насоса, манометров, мерного бака или водомера для измерения количества подкачиваемой воды и величины утечки.

5.4.5 На концах испытываемого участка трубопровода устанавливаются заглушки.

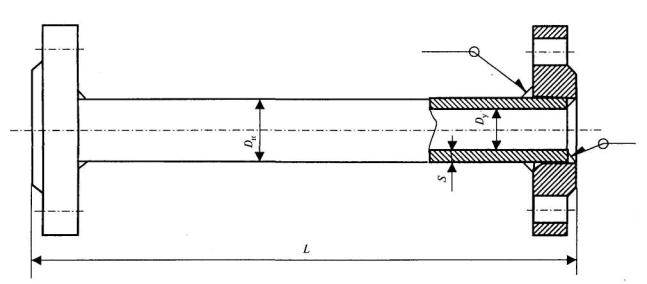

5.4.6 На концах трубопровода, закрытых заглушками, к началу испытания должны быть установлены временные упоры для восприятия давления воды на заглушки, возникающего при подъеме давления в трубопроводе (рисунок 5.11).

Рисунок 5.11 - Подготовка трубопровода к гидроиспытанию

5.4.7 Перед началом проведения гидроиспытания следует проверить и убедиться, что из предъявленного к испытанию трубопровода полностью удален воздух. Наполнять трубопровод водой рекомендуется с более низкой стороны участка. Для удаления воздуха во всех наиболее высоких точках участка трубопровода устраивают воздуховыпускные стояки из труб диаметром 25-50 мм с запорными вентилями, выведенными над уровнем земли.

5.4.8 Испытания трубопроводов с внутренним цементно-песчаным покрытием следует начинать после заполнения его водой и предварительной выдержки под давлением (приблизительно 2 кгс/см2) в течение суток (для пропитки пор цементного раствора).

5.4.9 При испытании трубопровода на прочность выполняются следующие операции:

- постепенное повышение давления в трубопроводе (по 3-5 кгс/см2) с выдержкой давления на каждой ступени не менее 5 мин и осмотром труб и стыковых соединений;

- при обнаружении утечки во время повышения давления необходимо установить причину нарушения герметичности и принять меры по ее ликвидации; устранение обнаруженных дефектов трубопровода можно производить после снижения давления в нем до атмосферного;

- категорически запрещается хождение по испытываемому трубопроводу, простукивание, подтягивание болтовых соединений и нахождение рабочих в траншее;

- при достижении в трубопроводе испытательного давления Рисп в течение не менее 10 мин не допускают падения давления больше чем на 1 кгс/см2, производя дополнительную подкачку воды до Рисп.

5.4.10 Трубопровод считается выдержавшим испытание на прочность, если при достижении испытательного давления в нем не произойдет разрыва труб, нарушения стыковых соединений и при осмотре трубопровода не будет обнаружено утечек воды.

5.4.11 Испытания трубопровода на плотность (герметичность) производятся в следующей последовательности:

1) давление в трубопроводе повышают до величины испытательного давления на герметичность Рг;

2) фиксируют время начала испытания Тн и замеряют начальный уровень воды в мерном бачке hн;

3) проводят наблюдения за падением давления в трубопроводе; при этом могут иметь место три варианта падения давления:

- если в течение 10 мин давление упадет не менее чем на два деления шкалы манометра, но не будет ниже внутреннего расчетного Рр, то наблюдение за падением давления заканчивают;

- если в течение 10 мин давление упадет менее чем на два деления шкалы манометра, то наблюдение за снижением давления до внутреннего расчетного Рр следует продолжать до тех пор, пока давление упадет не менее чем на два деления шкалы манометра; при этом продолжительность наблюдения не должна быть более 1 часа. Если по истечении этого времени давление не снизится до внутреннего расчетного давления Рр, то следует произвести сброс воды из трубопровода в мерный бочок (или замерить объем сброшенной воды другим способом);

- если в течение 10 мин давление упадет ниже внутреннего расчетного Рр то дальнейшее испытание трубопровода прекращают и принимают меры для обнаружения скрытых дефектов трубопровода, выдерживая его под внутренним расчетным давлением Рр до тех пор, пока при тщательном осмотре не будут выявлены дефекты, вызвавшие недопустимое падение давления в трубопроводе.

5.4.12 После окончания наблюдения за падением давления по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующие операции:

- подкачкой воды из мерного бачка повысить давление в трубопроводе до величины испытательного на герметичность Рг, зафиксировать время окончания испытания на герметичность Тк и замерить конечный уровень воды в мерном бачке hк;

- определить продолжительность испытания трубопровода (Тк - Тн), мин, и объем подкаченной в трубопровод воды из мерного бачка Q (для первого варианта), разность между объемами подкаченной в трубопровод и сброшенной из него воды или объем дополнительно подкаченной в трубопровод воды Q (для второго варианта) и рассчитать величину фактического расхода дополнительного объема закаченной воды qп, л/мин, по формуле

![]() .

(5.1)

.

(5.1)

5.4.13 Трубопровод считается выдержавшим гидравлическое испытание на плотность, если величина фактической утечки, определенной по формуле (5.1), будет менее допустимой согласно таблице 5.3.

Таблица 5.3 - Допустимые величины утечек для соответствующих диаметров трубопровода

|

Условный диаметр трубопровода, мм |

Допустимая величина утечки* на участке длиной 1000 м, л/мин |

|

100 |

0,50 |

|

150 |

0,75 |

|

200 |

1,00 |

|

250 |

1,10 |

|

300 |

1,20 |

|

* При длине испытываемого участка более или менее 1 км приведенная в таблице величина утечки должна быть умножена на его длину, выраженную в км. |

|

5.4.14 Для предотвращения осевых перемещений раструбных труб при гидравлических испытаниях следует применять упоры (при повороте трубопроводов) и тупиковые упоры.

При применении раструбных труб диаметрами 100-300 мм с соединениями «ВРС» устройство упоров необязательно.

5.4.15 Расчетные усилия на тупиковый упор от воздействия внутреннего давления определяются по формуле

![]() , (5.2)

, (5.2)

где Nт - соответствующее усилие на упор;

Dcp - срединный радиус трубы;

Р - испытательное давление в трубопроводе.

Для упора, установленного на повороте трубопровода, эти усилия равны:

![]() , (5.3)

, (5.3)

где a - угол поворота трубопровода.

5.4.16 Расчет упоров следует выполнять в соответствии с «Рекомендациями по статическому расчету упоров и якорей напорных трубопроводов», разработанными ВНИИВОДГЕО и МИСИ им. Куйбышева.

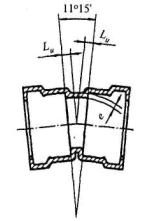

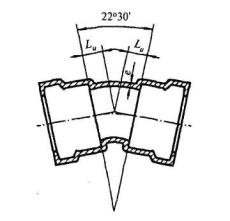

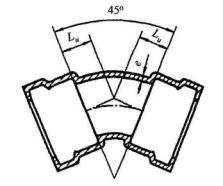

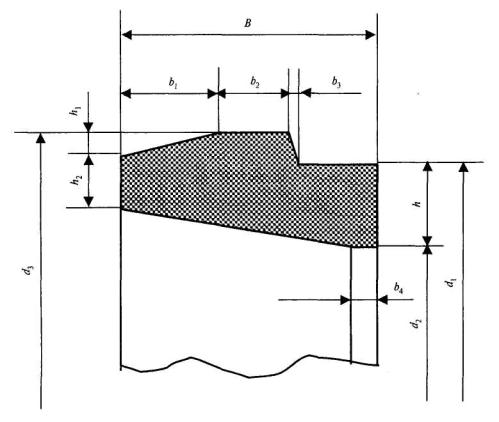

5.4.17 Для практического использования возможен расчет по номограммам.