Открытое акционерное общество

«Инжиниринговая компания по теплотехническому строительству

«ТЕПЛОПРОЕКТ»

Утверждаю:

Генеральный директор АО «Теплопроект»

_________________ М. М. Лущик

_________________ 2004 г.

ТЕПЛОИЗОЛЯЦИОННЫЕ

ИЗДЕЛИЯ «ISOVER»

МАРОК KK-ALC, KT-11-TWIN, KIM-AL, KVM-50, KLS-K

В КОНСТРУКЦИЯХ ТЕПЛОВОЙ ИЗОЛЯЦИИ

ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Рекомендации по применению

с альбомом технических решений

ТР 12274 - ТИ.2004

Заведующий комплексным отделом

тепловой изоляции, канд. техн. наук Б.М. Шойхет

Главный специалист Л.В. Ставрицкая

Москва 2004 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Теплоизоляционные изделия в виде матов, плит и цилиндров из штапельного стекловолокна производства международного концерна «САН-ГОБЭН ИЗОВЕР» являются современными высокоэффективными теплоизоляционными материалами для промышленной тепловой изоляции, соответствующими мировому уровню по теплофизическим и эксплуатационным характеристикам.

Использование современных технологий и качественного неорганического сырья (песок, сода, стеклобой, известняк) при производстве теплоизоляционных изделий «САН-ГОБЭН ИЗОВЕР» позволяют получать стекловолокно высочайшего качества с диаметром не более 4 - 5 мкм и отсутствием неволокнистых включений. Связывание волокон производится с помощью синтетического связующего, которое вводится в виде аэрозоля в процессе волокнообразования.

Теплоизоляционные изделия «САН-ГОБЭН ИЗОВЕР» характеризуются: устойчивостью к вибрации, влагостойкостью (гидрофобизированны), паронепроницаемостью облицовки (марки с облицовкой алюминиевой фольгой), отсутствием выделений в процессе эксплуатации вредных и неприятно пахнущих веществ, пожарной безопасностью.

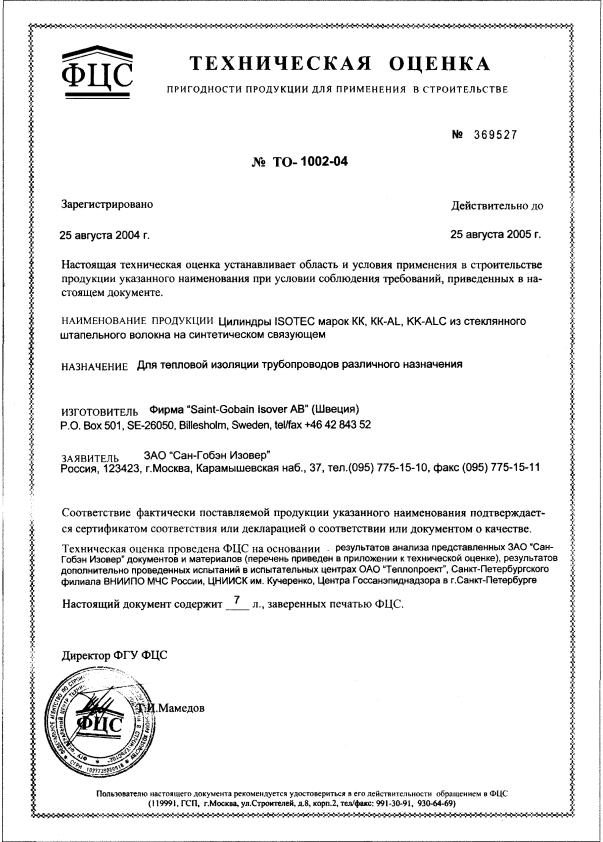

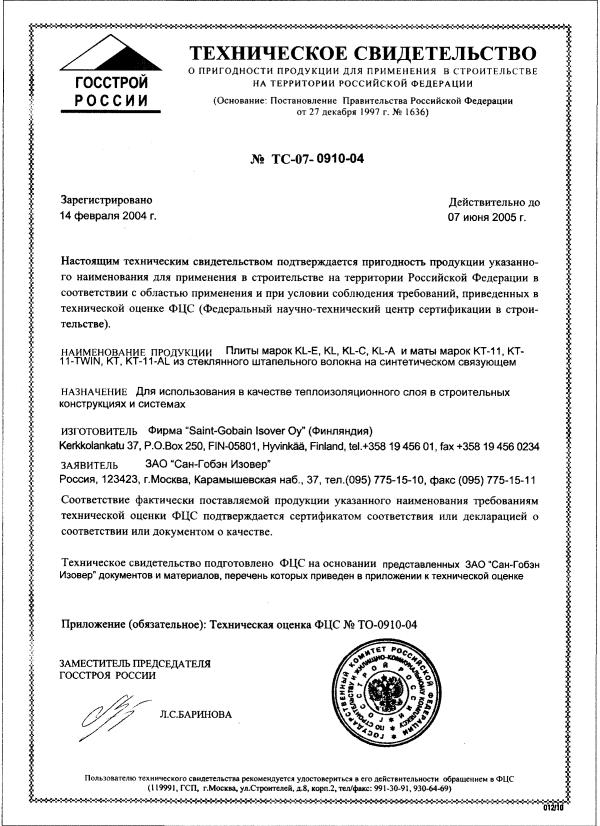

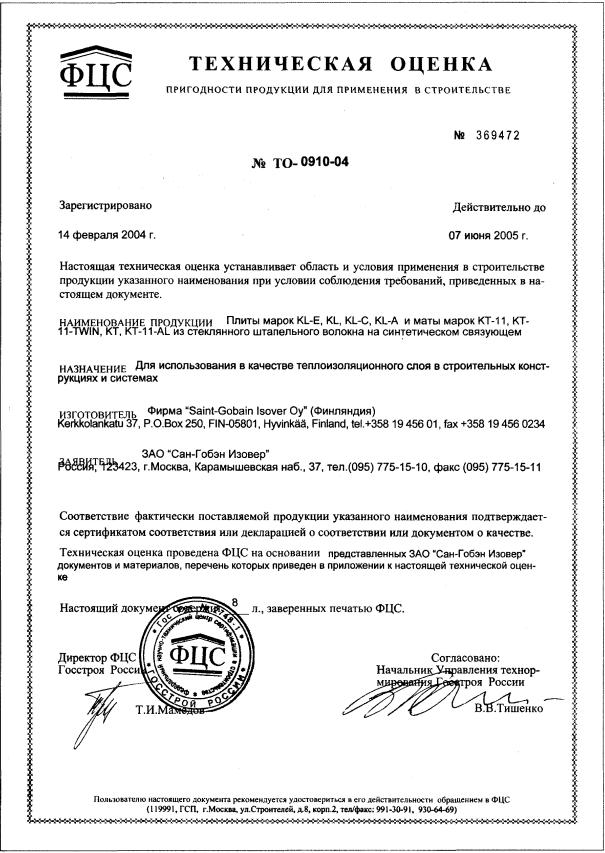

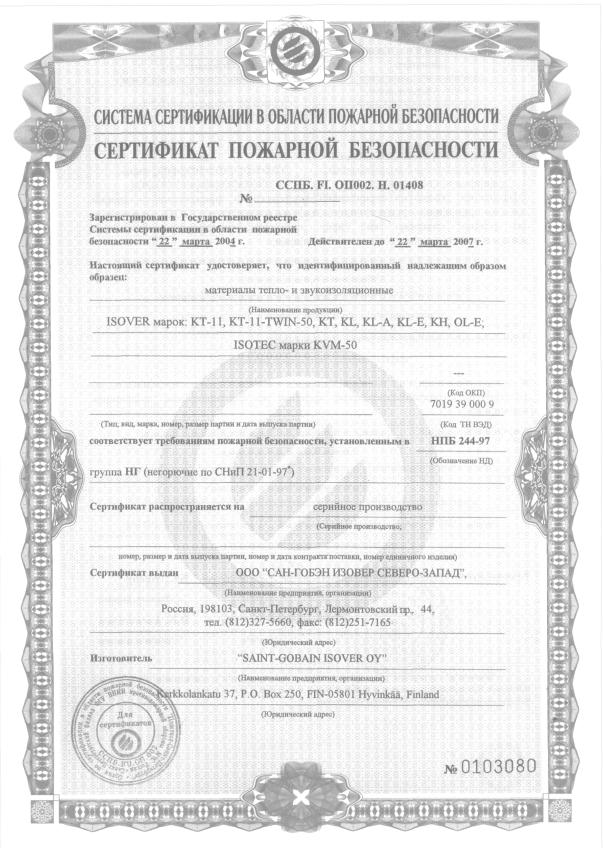

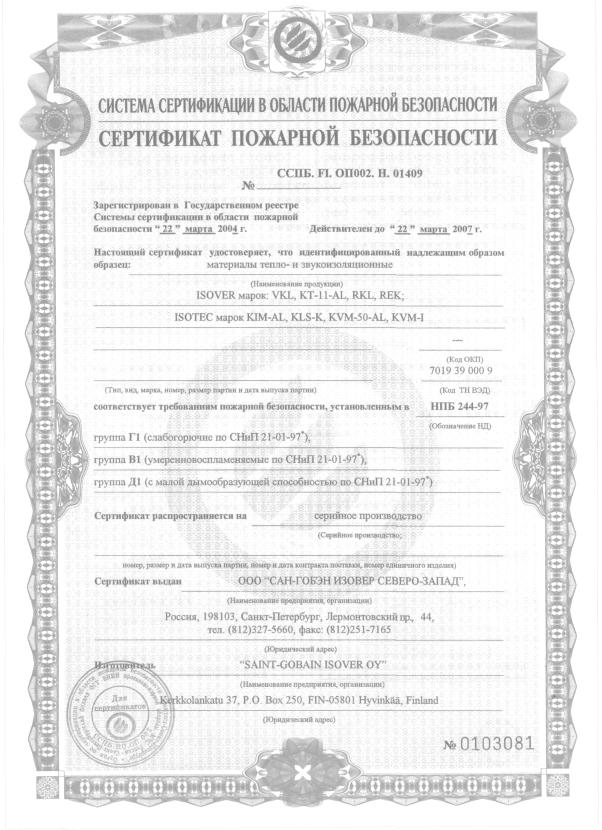

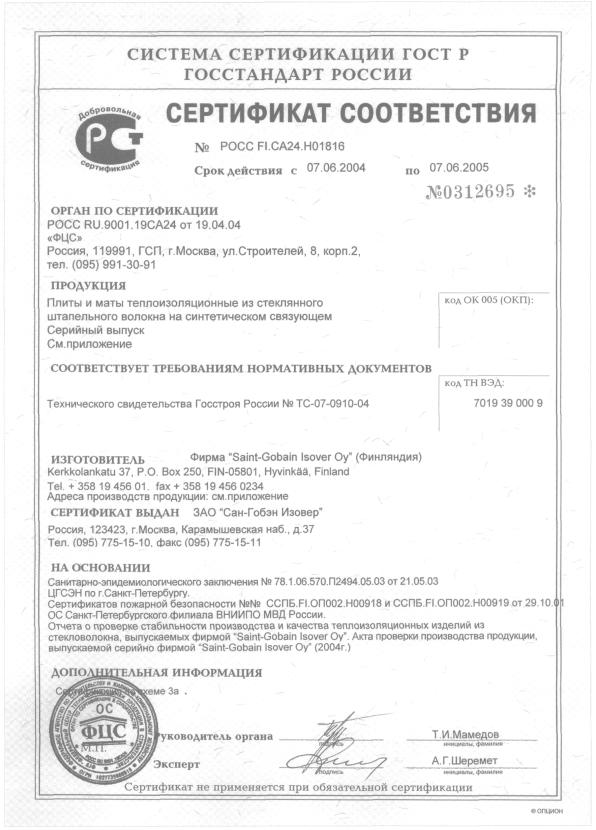

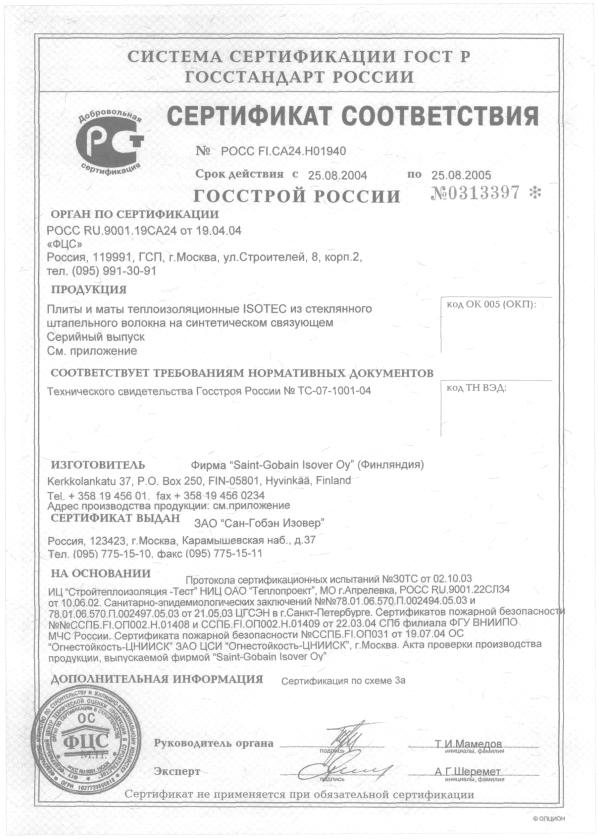

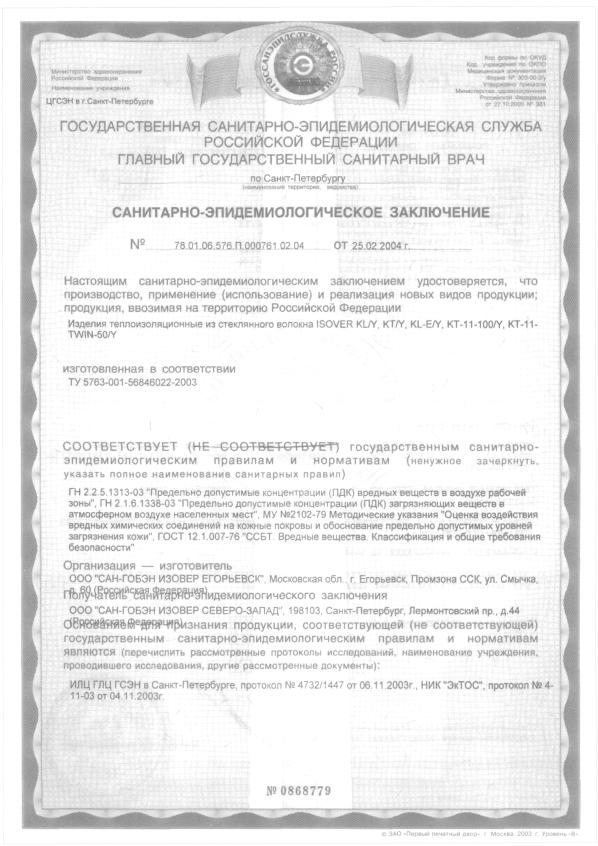

Теплоизоляционные изделия производства международного концерна «САН-ГОБЭН ИЗОВЕР» сертифицированы Министерством здравоохранения России и Всероссийским научно-исследовательским институтом противопожарной охраны МВД и могут применяться на территории Российской Федерации без ограничения.

Теплоизоляционные изделия производства международного концерна «САН-ГОБЭН ИЗОВЕР» рекомендуются к применению в конструкциях тепловой изоляции промышленного оборудования в соответствии с настоящими рекомендациями.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ «САН-ГОБЭН ИЗОВЕР»

1.1. Теплоизоляционные изделия из штапельного стекловолокна производства международного концерна «САН-ГОБЭН ИЗОВЕР» марок «ISOTEC KK-ALC», «ISOTEC KK-AL», «ISOTEC KIM-AL», «ISOTEC KVM-50», «ISOTEC KLS-K», «ISOVER KT-11-TWIN» и «ISOVER 610-KT-11-TWIN» предназначены для использования в промышленной тепловой изоляции при температуре изолируемых поверхностей от минус 60 °С до плюс 350 °С в зависимости от марки в соответствии с рекомендациями разделов 2 и 3.

Изделия рекомендуется применять в конструкциях тепловой изоляции промышленного оборудования и трубопроводов объектов промышленности и ЖКХ, включая:

- вертикальные и горизонтальные цилиндрические технологические аппараты предприятий химической, нефтеперерабатывающей, газовой, пищевой и др. отраслей промышленности с учетом допустимой температуры применения;

- теплообменники;

- резервуары для хранения холодной воды в системах водоснабжения;

- резервуары для хранения противопожарного запаса воды в системах пожаротушения;

- резервуары для хранения горячей воды (баки-аккумуляторы) на тепловых электростанциях и в котельных;

- резервуары для хранения нефти и нефтепродуктов, химических веществ;

- трубопроводы тепловых сетей при надземной (на открытом воздухе, в подвалах, помещениях) и подземной (в каналах, тоннелях) прокладках;

- технологические трубопроводы с положительными и отрицательными температурами всех отраслей промышленности;

- трубопроводы горячего и холодного водоснабжения в жилищном и гражданском строительстве, а также на промышленных предприятиях;

- фланцевые соединения трубопроводов, муфтовую и фланцевую арматуру.

Изделия с облицовкой из алюминиевой фольги могут применяться на производствах, где есть повышенные требования к чистоте воздуха в помещениях при условии герметизации швов облицовки.

1.2. При проектировании теплоизоляционных конструкций на основе изделий «ISOTEC KK-ALC», «ISOTEC KK-AL», «ISOTEC KIM-AL», «ISOTEC KVM-50», «ISOTEC KLS-K», «ISOVER KT-11-TWIN» и «ISOVER 610-KT-11-TWIN» следует учитывать требования пожарной безопасности, нормы технологического проектирования соответствующих отраслей промышленности и СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов».

1.3. Конструктивные решения тепловой изоляции на основе теплоизоляционных изделий марок «ISOTEC KK-ALC», «ISOTEC KK-AL», «ISOTEC KIM-AL», «ISOTEC KVM-50», «ISOTEC KLS-K», «ISOVER KT-11-TWIN» и «ISOVER 610-KT-11-TWIN» определяются параметрами изолируемого объекта, назначением тепловой изоляции, условиями эксплуатации теплоизоляционных конструкций и видом защитно-покровных материалов и рекомендуются к применению в конструкциях тепловой изоляции трубопроводов в соответствии с настоящими рекомендациями.

2. НОМЕНКЛАТУРА И ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ «САН-ГОБЭН ИЗОВЕР»

2.1. Теплоизоляционные гидрофобизированные цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL» из высококачественного штапельного стекловолокна неорганического происхождения. Являются химически нейтральным материалом и не содержат коррозионных компонентов. Облицованы паронепроницаемым покрытием из алюминиевой фольги, армированной стеклосеткой. Марка «ISOTEC KK-AL» отличается от марки «ISOTEC KK-ALC» наличием алюминиевой шовной клейкой ленты.

Цилиндры удовлетворяют требованиям пожарной безопасности, установленным в НПБ 244-97: группа горючести - Г1 по ГОСТ 30244-94; группа воспламеняемости - В1 по ГОСТ 30244-96; коэффициент дымообразования - Д1 по ГОСТ 12.1.044-89.

Объемная плотность цилиндров - не более 75 кг/м3.

Зависимость коэффициента теплопроводности от температуры (по данным производителя) приведена в таблице 1.

Цилиндры выпускаются длиной 1200 мм. Номенклатура цилиндров приведена в таблице 2.

Таблица 1. Зависимость коэффициента теплопроводности цилиндров «ISOTEC KK-ALC», «ISOTEC KK-AL» от температуры

|

10 |

25 |

50 |

100 |

125 |

200 |

300 |

|

|

Значение коэффициента теплопроводности, Вт/(м×°С) |

0,032 |

0,033 |

0,035 |

0,043 |

0,049 |

0,062 |

0,089 |

Таблица 2. Номенклатура цилиндров марок «ISOTEC KK-ALC», «ISOTEC KK-AL»

|

Толщина стенки цилиндра, мм |

||||||

|

20 |

30 |

40 |

50 |

60 |

80 |

|

|

12 |

+ |

+ |

+ |

|

|

|

|

15 |

+ |

+ |

+ |

+ |

+ |

|

|

18 |

+ |

+ |

+ |

+ |

+ |

|

|

22 |

+ |

+ |

+ |

+ |

+ |

|

|

35 |

+ |

+ |

+ |

+ |

+ |

|

|

28 |

+ |

+ |

+ |

+ |

+ |

|

|

42 |

+ |

+ |

+ |

+ |

+ |

|

|

48 |

+ |

+ |

+ |

+ |

+ |

|

|

54 |

+ |

+ |

+ |

+ |

+ |

+ |

|

60 |

+ |

+ |

+ |

+ |

+ |

+ |

|

76 |

|

+ |

+ |

+ |

+ |

+ |

|

89 |

|

+ |

+ |

+ |

+ |

+ |

|

108 |

|

|

+ |

+ |

+ |

+ |

|

114 |

|

|

+ |

+ |

+ |

+ |

|

133 |

|

|

+ |

+ |

+ |

+ |

|

140 |

|

|

+ |

+ |

+ |

+ |

|

159 |

|

|

+ |

+ |

+ |

+ |

|

168 |

|

|

+ |

+ |

+ |

+ |

|

219 |

|

|

+ |

+ |

+ |

+ |

|

273 |

|

|

+ |

+ |

+ |

+ |

|

324 |

|

|

+ |

+ |

+ |

+ |

2.2. Теплоизоляционные гидрофобизированные гофрированные маты марки «ISOTEC KIM-AL» с вертикальной ориентацией волокон из высококачественного штапельного стекловолокна неорганического происхождения. Облицованы паронепроницаемым покрытием из алюминиевой фольги, армированной стекло-сеткой. Могут поставляться облицованными гальванизированной металлической сеткой («ISOTEC KVM-I»).

Мат удовлетворяет требованиям пожарной безопасности, установленным в НПБ 244-97: группа горючести - Г1 по ГОСТ 30244-94; группа воспламеняемости - В1 по ГОСТ 30244-96; коэффициент дымообразования - Д1 по ГОСТ 12.1.044-89.

Объемная плотность мата - не более 25 кг/м3.

Зависимость коэффициента теплопроводности от температуры (по данным производителя) приведена в таблице 3.

Мат марки «ISOTEC KIM-AL» эластичен, легко изгибается в продольном направлении, при этом сохраняет форму в поперечном направлении. Зависимость минимально возможного изолируемого диаметра от толщины мата приведена в таблице 4.

Номенклатура матов приведена в таблице 5.

Таблица 3. Зависимость коэффициента теплопроводности мата марки «ISOTEC KIM-AL» от температуры

|

10 |

25 |

50 |

100 |

|

|

Значение коэффициента теплопроводности, Вт/(м×°С) |

0,035 |

0,038 |

0,046 |

0,061 |

Таблица 4. Зависимость минимально возможного изолируемого диаметра от толщины мата марки «ISOTEC KIM-AL»

|

Минимальный изолируемый диаметр, мм |

|

|

20 |

50 |

|

30 |

60 |

|

50 |

100 |

|

80 |

140 |

|

100 |

160 |

Таблица 5. Номенклатура матов марки «ISOTEC KIM-AL»

|

длина |

ширина |

толщина |

|

10000 |

1200 |

20 |

|

8000 |

1200 |

30 |

|

7000 |

1200 |

50 |

|

5500 |

1200 |

80 |

|

4000 |

1200 |

100 |

2.3. Теплоизоляционные гидрофобизированные гофрированные маты марки «ISOTEC KVM-50» с вертикальной ориентацией волокон из высококачественного штапельного стекловолокна неорганического происхождения. Являются химически нейтральным материалом и не содержат коррозионных компонентов. Облицованы гальванизированной металлической сеткой с шестигранной ячейкой и стеклохолстом между поверхностью мата и сеткой (сетка прошита стальной проволокой). Могут поставляться с облицовкой из алюминиевой фольги («ISOTEC KVM-50-AL»).

Мат удовлетворяет требованиям пожарной безопасности, установленным в НПБ 244-97: группа горючести - НГ по ГОСТ 30244-94.

Объемная плотность мата - не более 50 кг/м3.

Зависимость коэффициента теплопроводности от температуры (по данным производителя) приведена в таблице 6.

Мат «ISOTEC KVM-50» эластичен, легко изгибается в продольном направлении, при этом сохраняет форму в поперечном направлении. Прочность на сжатие при 10-процентной деформации 3 кПа. Зависимость минимально возможного изолируемого диаметра от толщины мата приведена в таблице 7.

Номенклатура матов приведена в таблице 8.

Таблица 6. Зависимость коэффициента теплопроводности мата марки «ISOTEC KVM-50» от температуры

|

10 |

25 |

50 |

100 |

125 |

200 |

300 |

|

|

Значение коэффициента теплопроводности, Вт/(м×°С) |

0,035 |

0,034 |

0,04 |

0,045 |

0,055 |

0,062 |

0,093 |

Таблица 7. Зависимость минимально возможного изолируемого диаметра от толщины мата марки «ISOTEC KVM-50»

|

Минимальный изолируемый диаметр мм |

|

|

40 - 60 |

273 |

|

80 - 100 |

324 |

Таблица 8. Номенклатура матов марки «ISOTEC KVM-50»

|

длина |

ширина |

толщина |

|

5000 |

1200 |

40 |

|

5000 |

1200 |

50 |

|

5000 |

1200 |

60 |

|

2500 |

1200 |

80 |

|

2500 |

1200 |

100 |

2.4. Теплоизоляционные плиты марки «ISOTEC KLS-K» с вертикальной ориентацией волокон из высококачественного штапельного стекловолокна неорганического происхождения. Являются химически нейтральным материалом и не содержат коррозионных компонентов. Облицованы стеклохолстом.

Плиты удовлетворяют требованиям пожарной безопасности, установленным в НПБ 244-97: группа горючести - Г1 по ГОСТ 30244-94; группа воспламеняемости - В1 по ГОСТ 30244-96; коэффициент дымообразования - Д1 по ГОСТ 12.1.044-89.

Объемная плотность плиты - не более 40 кг/м3.

Зависимость коэффициента теплопроводности от температуры (по данным производителя) приведена в таблице 9.

Зависимость коэффициента звукопоглощения от толщины плиты приведена в таблице 10.

Плита «ISOTEC KLS-K» эластична, легко изгибается в продольном направлении, при этом сохраняет форму в поперечном направлении. Прочность на сжатие при 10-процентной деформации 6 кПа. Зависимость минимально возможного изолируемого диаметра от толщины плиты приведена в таблице 11.

Номенклатура плит приведена в таблице 12.

Таблица 9. Зависимость коэффициента теплопроводности плит марки «ISOTEC KLS-K» от температуры

|

10 |

25 |

50 |

100 |

150 |

|

|

Значение коэффициента теплопроводности, Вт/(м×°С) |

0,035 |

0,036 |

0,040 |

0,051 |

0,060 |

Таблица 10. Зависимость коэффициента звукопоглощения от толщины плиты марки «ISOTEC KLS-K»

|

Коэффициент звукопоглощения a(f) на среднегеометрических частотах октавных полос, Гц |

||||||

|

50 |

0,28 |

0,53 |

0,93 |

1,00 |

1,00 |

1,00 |

|

100 |

0,62 |

0,93 |

1,00 |

1,00 |

1,00 |

1,00 |

Таблица 11. Зависимость минимально возможного изолируемого диаметра от толщины плиты марки «ISOTEC KLS-K»

|

Минимальный изолируемый диаметр, мм |

|

|

50 |

500 |

|

80 |

800 |

|

100 |

1000 |

|

120 |

1400 |

|

140 |

2000 |

Таблица 12. Номенклатура плит марки «ISOTEC KLS-K»

|

длина |

ширина |

толщина |

|

1200 |

1200 |

50 |

|

1200 |

1200 |

80 |

|

1200 |

1200 |

100 |

|

1200 |

1200 |

120 |

|

1200 |

1200 |

140 |

2.5. Маты марок «ISOVER КТ-11-TWIN», «ISOVER 610-KT-11-TWIN» с горизонтальной ориентацией волокон из высококачественного штапельного стекловолокна неорганического происхождения. Являются химически нейтральным материалом и не содержат коррозионных компонентов. Без облицовки. Марка «ISOVER KT-11-TWIN» отличается от марки «ISOVER 610-KT-11-TWIN» шириной мата. Негидрофобизированы.

Маты удовлетворяют требованиям пожарной безопасности, установленным в НПБ 244-97: группа горючести - НГ по ГОСТ 30244-94.

Объемная плотность матов - не более 11 кг/м3.

Зависимость коэффициента теплопроводности от температуры (по данным производителя) приведена в таблице 13.

Номенклатуры матов приведены в таблицах 14 и 15.

Маты «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» эластичны, легко изгибаются в продольном направлении, но при этом уплотняются. Рекомендуемый коэффициент монтажного уплотнения приведен в таблице 16.

Таблица 13. Зависимость коэффициента теплопроводности матов марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» от температуры

|

10 |

25 |

125 |

|

|

Значение коэффициента теплопроводности, Вт/(м×°С) |

0,041 |

0,038 |

0,07 |

Таблица 14. Номенклатура матов марки «ISOVER KT-11-TWIN»

|

длина |

ширина |

толщина |

|

7000 |

1200 |

2´50 |

Таблица 15. Номенклатура матов марки «610-ISOVER KT-11-TWIN»

|

длина |

ширина |

толщина |

|

7000 |

610 |

2´50 |

Испытательным центром проведены исследования теплоизоляционных изделий «ISOTEC».

2.6. Теплопроводность волокнистых теплоизоляционных материалов в конструкции зависит от температуры в слое и степени их монтажного уплотнения. Результаты исследования центра «Стройтеплоизоляция-Тест» НИЦ АО «Теплопроект» приведены в протоколах № 30ТС от 02 октября 2003 г. и № 31ТС от 06 октября 2003 г.

2.7. Сжимаемость теплоизоляционных материалов в соответствии с протоколом приведена в таблице 16.

Таблица 16. Коэффициенты монтажного уплотнения и сжимаемость теплоизоляционных изделий «САН-ГОБЭН ИЗОВЕР» (ГОСТ 17177)

|

Коэффициент монтажного уплотнения |

Сжимаемость (%) при начальной удельной нагрузке, Па |

||

|

50 |

500 |

||

|

«ISOTEC KK-ALC», «ISOTEC KK-AL» |

1 |

- |

- |

|

«ISOTEC KIM-AL» |

1 |

24 |

19 |

|

«ISOTEC KVM-50» |

1 |

9 |

9 |

|

«ISOTEC KLS-K» |

1 |

- |

- |

|

«ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» |

2,5 |

67 |

50 |

Примечание.

Сжимаемость по ГОСТ 17177 определена при измерении начальной толщины мата под удельной нагрузкой 50 и 500 Па с последующей нагрузкой 2000 Па.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ТЕПЛОИЗОЛЯЦИОННЫМ МАТЕРИАЛАМ В КОНСТРУКЦИЯХ ТЕПЛОВОЙ ИЗОЛЯЦИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

3.1. При монтаже и в процессе эксплуатации теплоизоляционные материалы в конструкции подвергаются температурным, влажностным, механическим, в том числе вибрационным, воздействиям, что определяет перечень предъявляемых к ним требований.

Физико-технические свойства теплоизоляционных материалов оказывают определяющее влияние на энергоэффективность, эксплуатационную надежность и долговечность конструкций промышленной тепловой изоляции, трудоемкость их монтажа, возможность ремонта в процессе эксплуатации.

Основными показателями, характеризующими физико-технические и эксплуатационные свойства теплоизоляционных материалов, являются: плотность, теплопроводность, температуростойкость, сжимаемость и упругость (для мягких материалов), прочность на сжатие при 10-процентной деформации (для жестких и полужестких материалов), вибростойкость, формостабильность, горючесть, водостойкость и стойкость к воздействию химически агрессивных сред, содержание органических веществ и биостойкость.

3.2. Теплопроводность теплоизоляционного материала при прочих равных условиях определяет необходимую толщину теплоизоляционного слоя, а следовательно, и нагрузки на изолируемый объект, конструктивные и монтажные характеристики теплоизоляционной конструкции. Теплопроводность возрастает с повышением температуры.

Расчетные значения теплопроводности волокнистых теплоизоляционных материалов в конструкции определяются с учетом степени их монтажного уплотнения, шовности конструкции, наличия крепежных деталей.

3.3. Температура применения теплоизоляционных материалов, оклеенных фольгой, определяется с учетом температуростойкости материалов, применяемых для клеевого соединения. Учитываются линейная усадка при нагреве, потеря прочности на сжатие и потеря массы при нагревании, степень выгорания связующего.

3.4. При выборе теплоизоляционного материала учитывают прочностные и деформационные характеристики изолируемого объекта, расчетные допустимые нагрузки на опоры и другие элементы изолируемой поверхности.

3.5. При выборе теплоизоляционного материала и конструкции учитывают требования пожарной безопасности, нормы технологического проектирования соответствующих отраслей промышленности и требования СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов».

3.6. Долговечность теплоизоляционного материала зависит от особенностей конструкции, месторасположения изолируемого объекта, режима работы оборудования, агрессивности окружающей среды, механических нагрузок, наличия вибраций. Долговечность теплоизоляционного материала и теплоизоляционной конструкции в целом в значительной степени определяется долговечностью защитного покрытия.

3.7. Санитарно-гигиенические требования особенно важны при проектировании объектов с технологическими процессами, требующими высокой чистоты, например, в микробиологии, радиоэлектронике, фармацевтической промышленности. В этих условиях применяются материалы или конструкции, не допускающие загрязнения воздуха в помещениях.

3.8. Анализ номенклатуры и физико-технических свойств теплоизоляционных изделий, поставляемых ЗАО «Сан-Гобэн Изовер», показал, что с наибольшим эффектом в конструкциях тепловой изоляции промышленного оборудования могут быть использованы изделия следующих марок:

- маты марки «ISOTEC KVM-50» для изоляции цилиндрического оборудования наружным диаметром 273 - 4000 мм с положительными температурами;

- плиты марки «ISOTEC KLS-K» для изоляции поверхностей наружным диаметром свыше 500 мм и плоских с положительными температурами;

- маты марки «ISOTEC KIM-AL» для изоляции оборудования наружным диаметром 50 - 4000 мм с температурой ниже температуры окружающего воздуха (от 19 до 0 °С) и отрицательными температурами.

3.9. В конструкциях тепловой изоляции промышленных трубопроводов и трубопроводов тепловых сетей могут быть использованы изделия следующих марок:

- цилиндры марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» для изоляции трубопроводов с положительными и отрицательными температурами;

- маты марки «ISOTEC KVM-50» для изоляции трубопроводов большого диаметра;

- маты марки «ISOTEC KIM-AL» для изоляции трубопроводов с температурой ниже температуры окружающего воздуха (от 19 до 0 °С) и отрицательными температурами и воздуховодов приточной вентиляции;

- плиты марки «ISOTEC KLS-K» для изоляции трубопроводов большого диаметра, расположенных на открытом воздухе и в помещении;

- маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» для изоляции трубопроводов наружным диаметром не более 273 мм с учетом рекомендаций раздела 4.4.

3.10. В конструкциях тепловой изоляции цилиндрических аппаратов и трубопроводов маты марок «ISOTEC KVM-50», «ISOTEC KIM-AL» и плиты марки «ISOTEC KLS-K» устанавливаются без уплотнения по толщине.

Для матов марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» рекомендуемый коэффициент уплотнения 2,5.

3.11. В конструкциях тепловой изоляции промышленного оборудования и трубопроводов с температурой 20 °С и ниже допускается применение только гидрофобизированных теплоизоляционных изделий.

4. КОНСТРУКТИВНЫЕ РЕШЕНИЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ ТРУБОПРОВОДОВ, АРМАТУРЫ И ФЛАНЦЕВЫХ СОЕДИНЕНИЙ НА ОСНОВЕ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ «САН-ГОБЭН ИЗОВЕР»

С учетом деформативных свойств изделий «САН-ГОБЭН ИЗОВЕР» в конструкциях тепловой изоляции трубопроводов могут применяться:

- цилиндры марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» для изоляции трубопроводов наружным диаметром от 12 до 325 мм включительно, арматуры и фланцевых соединений трубопроводов;

- маты марки «ISOTEC KIM-AL» для изоляции трубопроводов наружным диаметром от 57 мм и более в зависимости от толщины мата;

- маты марки «ISOTEC KVM-50» для изоляции трубопроводов наружным диаметром 273 мм и более;

- маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» для изоляции трубопроводов наружным диаметром от 57 до 273 мм включительно;

- плиты марки «ISOTEC KLS-K» для изоляции трубопроводов наружным диаметром 500 мм и более.

Для тепловой изоляции трубопроводов предпочтительным является применение цилиндров марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» и матов марки «ISOTEC KVM-50». Для трубопроводов с отрицательными температурами диаметром более 325 мм рекомендуется применять маты марки «ISOTEC KIM-AL».

4.1. Конструкции тепловой изоляции на основе теплоизоляционных скорлуп марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» для трубопроводов, арматуры и фланцевых соединений

4.1.1. Цилиндры марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» могут применяться для тепловой изоляции трубопроводов наружным диаметром от 15 до 325 мм с температурой транспортируемых веществ от минус 60 до 280 °С. Допускается применение при температуре изолируемой поверхности до 350 °С при условии нагрева изолируемой поверхности со скоростью не более 50 °С в час. Допустимая температура со стороны облицовки - от минус 60 до плюс 80 °С.

Цилиндры марки «ISOTEC KK-ALC» и «ISOTEC KK-AL» рекомендуется применять для тепловой изоляции:

- трубопроводов тепловых сетей при надземной (на открытом воздухе, в подвалах, помещениях) и подземной (в каналах, тоннелях) прокладках;

- технологических трубопроводов с положительными и отрицательными температурами промышленных предприятий;

- трубопроводов горячего и холодного водоснабжения в жилищном и гражданском строительстве, а также на промышленных предприятиях;

- фланцевых соединений трубопроводов, муфтовой и фланцевой арматуры, если диаметр фланцев или наружный диаметр трубопровода с изоляцией соответствует внутреннему диаметру цилиндра, используемого в качестве изоляции фланцев или арматуры.

Покрытие цилиндров марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» предотвращает вынос частиц волокна в окружающую среду. Поэтому эти цилиндры могут использоваться для тепловой изоляции трубопроводов в помещениях, где предъявляются повышенные требования к чистоте окружающего воздуха.

4.1.2. В теплоизоляционных конструкциях трубопроводов с теплоизоляционным слоем из цилиндров марок «ISOTEC KK-ALC» и «ISOTEC KK-AL» крепление цилиндров на трубопроводах наружным диаметром до 140 мм включительно осуществляется алюминиевой клейкой лентой шириной 30 или 50 мм.

Для крепления тепловой изоляции трубопроводов наружным диаметром более 140 мм дополнительно устанавливают два бандажа на скорлупу длиной 1200 мм. Бандажи изготавливают из алюминиевой ленты толщиной 0,5 - 0,8 мм. Ширина бандажа 20 - 40 мм.

Для предотвращения повреждения покрытия из алюминиевой фольги металлическими бандажами при изоляции трубопроводов холодной воды и с отрицательными температурами под бандажи рекомендуется устанавливать подкладки из стеклопластика рулонного. Может быть использована алюминиевая клейкая лента шириной 30 или 50 мм.

При применении бандажей из неметаллических материалов (стеклопластика, фольгостеклоткани, полиэтиленовых или поливинилхлоридных лент, киперной ленты и др.) подкладки не устанавливаются.

Допускается замена бандажей на проволочные кольца.

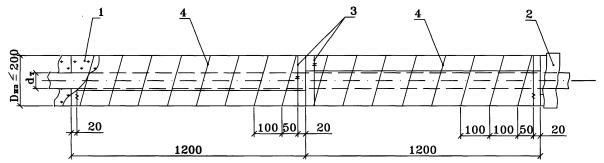

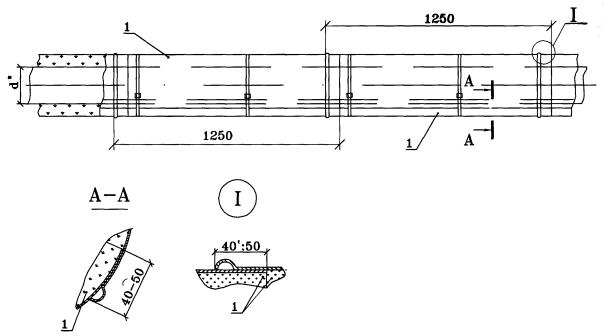

Следует устанавливать два бандажа на один цилиндр длиной 1200 мм. Отступ от края 250 мм. Расстояние между бандажами 700 мм (рис. 1).

Не допускаются механические повреждения фольгированного покрытия, которые при монтаже должны быть тщательно герметизированы. Проектом может быть предусмотрен дополнительный пароизоляционный слой, устанавливаемый по фольгированному покрытию.

4.1.4. При расположении трубопроводов с отрицательными температурами на открытом воздухе по теплоизоляционному слою из цилиндров, покрытых алюминиевой фольгой, рекомендуется устанавливать защитное покрытие. При металлическом защитном покрытии следует предусматривать предохранительный слой из волокнистых материалов (полотно холстопрошивное, стеклохолст, стеклорогожка и т.д.) или стеклоткани для предотвращения повреждения фольги при контакте с металлом (рис. 2).

Защитное покрытие рекомендуется крепить бандажами. При винтовом креплении защитного покрытия толщина предохранительного слоя должна обеспечивать защиту пароизоляционного слоя.

4.1.5. При расположении трубопроводов на чердаках, в подвалах и тоннелях защитное покрытие допускается не устанавливать.

4.1.6. Крепление металлического защитного покрытия в конструкциях тепловой изоляции с теплоизоляционным слоем из скорлуп марки «ISOTEC KK-ALC» может производиться винтами или бандажами.

Винты рекомендуется устанавливать с шагом 150 мм по горизонтали и 250 - 300 мм по окружности (рис. 3).

При применении бандажей для крепления защитного покрытия рекомендуется устанавливать два бандажа на элемент защитного покрытия длиной 1000 мм.

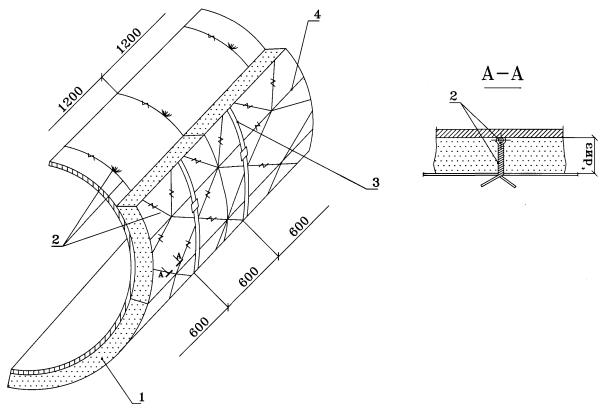

4.1.7. При применении цилиндров для изоляции отводов крутоизогнутых и гнутых цилиндр разрезается на несколько частей (рис. 4). Угол реза и количество частей определяется по месту.

Крутоизогнутые отводы трубопроводов малых диаметров могут изолироваться: цилиндр, разрезанной надвое под углом 45°, цилиндры соединяются встык по линии реза под прямым углом.

4.1.8. Цилиндры могут быть использованы в качестве теплоизоляционного слоя в конструкциях тепловой изоляции для фланцевых соединений и фланцевой арматуры с диаметром фланцев, не превышающим наружного диаметра теплоизоляционной конструкции трубопровода, а также для изоляции муфтовой и приварной арматуры.

4.1.9. При изоляции арматуры и фланцевых соединений трубопроводов разъем цилиндра совмещается с осью привода арматуры, под привод в цилиндре делается вырез по его размеру.

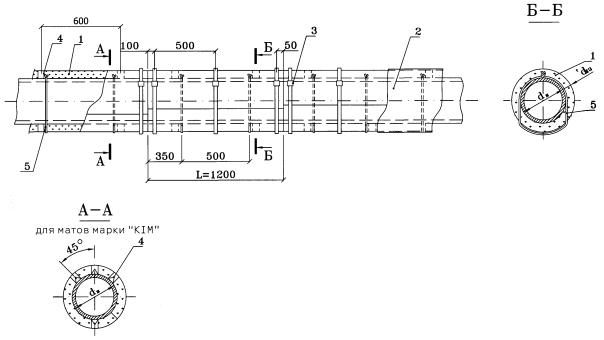

Рис. 1. Изоляция трубопроводов диаметром до 140 мм включительно цилиндрами марок «ISOTEC KK-ALC», «ISOTEC KK-AL» с облицовкой паронепроницаемой алюминиевой фольгой

1 - цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL» с облицовкой паронепроницаемой алюминиевой фольгой

2 - проклейка мест соединений алюминиевой клейкой лентой шириной 75 мм

Рис. 2. Конструкция тепловой изоляции трубопроводов цилиндрами марок «ISOTEC KK-ALC», «ISOTEC KK-AL» с креплением металлического защитного покрытия бандажами

1 - цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL»

2 - алюминиевая клейкая лента шириной 75 мм

3 - предохранительный слой

4 - кольцо из проволоки 2 мм

5 - защитное покрытие

6 - бандаж с пряжкой

Рис. 3. Конструкция тепловой изоляции трубопроводов цилиндрами марок «ISOTEC KK-ALC», «ISOTEC KK-AL» с креплением защитного покрытия винтами

1 - цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL»

2 - защитное покрытие

3 - винт самонарезающий

Рис. 4. Конструкция отвода трубопровода из цилиндров марок «ISOTEC KK-ALC», «ISOTEC KK-AL» с покрытием металлическим отводом

1 - цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL»

2 - отвод металлический

3 - винт самонарезающий

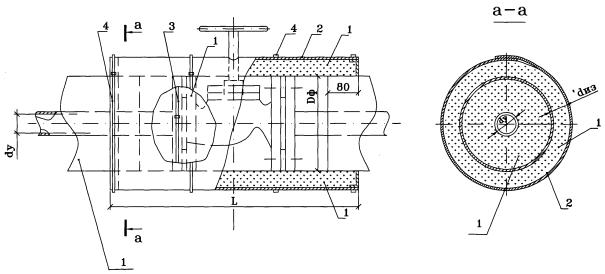

Цилиндры закрепляются двумя бандажами с пряжками. Сверху устанавливается съемный кожух. Крепление цилиндров может осуществляться бандажами с пряжками или замками (рис. 5). Замки могут быть установлены непосредственно на кожухе (рис. 6).

Торцы изоляции трубопроводов у фланцевых соединений и арматуры закрываются диафрагмами из материала защитного покрытия.

При изоляции муфтовой и приварной арматуры цилиндры устанавливаются встык с изоляцией трубопровода под общим покрытием (кожухом).

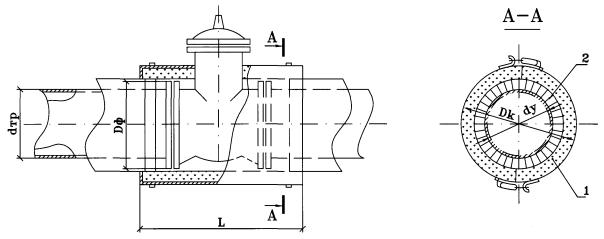

4.1.10. Цилиндры могут использоваться в качестве теплоизоляционного вкладыша в составе полносборных или комплектных конструкций для изоляции трубопроводов и изготавливаются по ТУ 36-1180-85 «Индустриальные конструкции для промышленной тепловой изоляции трубопроводов, аппаратов и резервуаров» (рис. 7).

В составе полносборной конструкции цилиндры должны быть соединены с защитным покрытием шплинтами (при металлическом защитном покрытии) или с помощью клеевого соединения (рис. 8).

Теплоизоляционная полносборная конструкция оснащается бандажами. Возможно применение винтового крепления.

В составе комплектной конструкции вкладыш и цилиндры с защитным покрытием не соединяется.

4.1.11. Цилиндры можно использовать в качестве вкладыша в полносборную конструкцию для изоляции фланцевого соединения или арматуры. При необходимости цилиндр режется пополам и скрепляется с покрытием шплинтами или с помощью клея.

При этом длина полносборной конструкции должна быть равна длине фланцевого соединения или арматуры, включая присоединительные фланцы, плюс две длины болта, соединяющего фланцевый разъем, плюс 200 мм для установки на изоляцию трубопровода.

4.1.12. На вертикальных участках трубопроводов при изоляции цилиндрами рекомендуется устанавливать разгружающие опорные полки с шагом 3,6 м по высоте.

4.2. Конструкции тепловой изоляции на основе матов марки «ISOTEC KIM-AL» для трубопроводов и арматуры

4.2.1. Маты марки «ISOTEC KIM-AL» с облицовкой армированной алюминиевой фольгой рекомендуется применять для изоляции трубопроводов наружным диаметром от 57 - 4000 мм с учетом данных таблицы 4 при температуре изолируемого трубопровода от минус 60 до 200 °С.

Маты могут применяться для изоляции:

- трубопроводов горячего и холодного водоснабжения в жилищном и гражданском строительстве, а также на промышленных предприятиях;

- технологических трубопроводов с положительными и отрицательными температурами промышленных предприятий;

- трубопроводов тепловых сетей при надземной (на открытом воздухе, в подвалах, помещениях) и подземной (в каналах, тоннелях) прокладках;

- приварной и муфтовой арматуры при изоляции трубопроводов с холодной водой и с отрицательными температурами, если нет необходимости в применении съемной конструкции;

- воздуховодов приточной вентиляции круглого и прямоугольного сечения.

Предпочтительным является применение матов в конструкциях тепловой изоляции трубопроводов холодной воды и с отрицательными температурами и для изоляции воздуховодов приточной вентиляции, если не требуется установки покровного слоя.

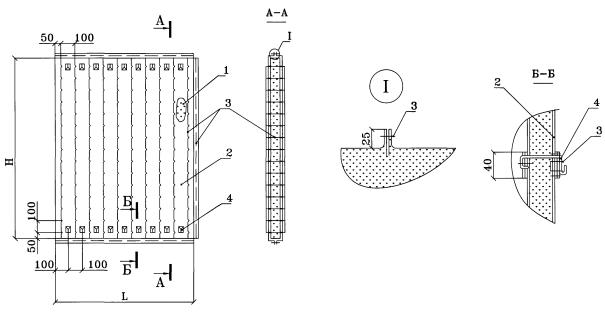

Рис. 5. Изоляция фланцевой арматуры диаметром до 140 мм включительно цилиндрами марок «ISOTEC KK-ALC», «ISOTEC KK-AL» со съемным металлическим кожухом

1 - цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL»

2 - металлический кожух

3 - бандаж с пряжкой

4 - бандаж с замком или пряжкой

Рис. 6. Изоляция фланцевого соединения цилиндрами марок «ISOTEC KK-ALC», «ISOTEC KK-AL» со съемным металлическим кожухом с замками

1 - цилиндры марок «ISOTEC KK-ALC», «ISOTEC KK-AL»

2 - металлический кожух с замками

Рис. 7. Изоляция трубопроводов конструкциями теплоизоляционными полносборными из цилиндров марки «ISOTEC KK-ALC»

1 - конструкция теплоизоляционная полносборная с теплоизоляционным слоем из цилиндров «ISOTEC KK-ALC»

Рис. 8. Конструкция теплоизоляционная полносборная на основе цилиндров марки «ISOTEC КК» с металлическим защитным покрытием и креплением бандажами

1 - цилиндры «ISOTEC KK-ALC»

2 - покрытие

3 - бандаж с пряжкой

4 - заклепка

5 - клеевое соединение

dвн - внутренний диаметр конструкции

dк - наружный диаметр конструкции

Lк и Lц - длина конструкции и цилиндра

4.2.2. В теплоизоляционных конструкциях трубопроводов с теплоизоляционным слоем из матов марки «ISOTEC KIM-AL» крепление матов на трубопроводах наружным диаметром до 140 мм включительно производится клейкой алюминиевой лентой шириной 50 мм. Дополнительно следует стянуть конструкцию двумя бандажами из той же ленты шириной 30 мм (аналогично рис. 1).

4.2.3. Для крепления тепловой изоляции из матов марки «ISOTEC KIM-AL» в один слой для трубопроводов наружным диаметром 140 - 273 мм, кроме проклейки швов, устанавливают три бандажа на мат шириной 1200 мм. Бандажи изготавливают из алюминиевой ленты толщиной 0,5 - 0,8 мм. Ширина бандажа 20 - 40 мм. Отступ от края мата 100 мм. Расстояние между бандажами 500 мм (рис. 9, 10).

Для предотвращения повреждения покрытия из алюминиевой фольги металлическими бандажами при изоляции трубопроводов холодной воды и с отрицательными температурами под бандажи рекомендуется устанавливать подкладки из стеклопластика рулонного. В качестве прокладки также может быть использована клейкая алюминиевая лента.

При применении бандажей из неметаллических материалов (стеклопластика, фольгостеклоткани, полиэтиленовых или поливинилхлоридных лент, киперной ленты и др.) подкладки не устанавливаются.

При изоляции трубопроводов холодной воды и с отрицательными температурами следует учитывать рекомендации п. 4.1.3.

4.2.4. При изоляции трубопроводов диаметром более 273 мм крепление матов в один слой осуществляется бандажами и подвесками. Бандажи устанавливаются с отступлением 100 мм от края мата и посередине. Подвески устанавливаются между бандажами посередине. Места проколов должны быть проклеены клейкой алюминиевой лентой.

При изоляции в два слоя для крепления внутреннего слоя вместо бандажей можно применить проволочные кольца.

При изоляции трубопроводов холодной воды и с отрицательными температурами в этом случае предусматривается дополнительный пароизоляционный слой и покровный слой.

При толщине изоляции из матов марки «ISOTEC KIM-AL» в 20 и 30 мм подвески можно не устанавливать.

При расположении изолируемых трубопроводов на открытом воздухе при изоляции матами марки «ISOTEC KIM-AL» следует учитывать требования п. 4.1.4.

4.2.5. Воздуховоды круглого сечения при применении матов марки «ISOTEC KIM-AL» изолируются так же, как трубопроводы.

При изоляции воздуховодов прямоугольного сечения небольших размеров крепление матов производится бандажами из алюминиевой ленты через прокладки или проволокой. На сгибах под бандажи сверху прокладки могут быть установлены накладки из алюминиевого листа для сохранения формы конструкции и предотвращения повреждения фольги на углах конструкции (рис. 12).

Маты должны плотно прилегать к поверхности воздуховода. Для предупреждения провисания матов снизу воздуховода рекомендуется применять дополнительные планки, струны или другие конструктивные решения, включая применение крепления штырями, с последующей заделкой мест проколов фольгированного покрытия.

4.2.6. При применении металлического покровного слоя при изоляции трубопроводов с отрицательными температурами матами марки «ISOTEC KIM-AL» без дополнительного пароизоляционного слоя под защитное покрытие следует устанавливать предохранительный слой из рулонных материалов (стеклоткани, стеклохолста, стеклорогожки и т.д.) для предотвращения повреждения алюминиевой фольги. При применении винтового крепления толщина предохранительного слоя должна быть больше длины винта.

4.2.7. В конструкциях тепловой изоляции с металлическим покровным слоем при толщине тепловой изоляции менее 80 мм под покрытие следует устанавливать опорные скобы с шагом 500 мм.

Рис. 9. Изоляция трубопроводов диаметром до 273 мм матами марки «ISOTEC KIM-AL» или трубопроводов диаметром изоляции до 140 мм скорлупами марки «ISOTEC KK-ALC»

1 - маты марки «ISOTEC KIM-AL»

2 - скорлупы марки «ISOTEC KK-ALC»

3 - проклейка швов клейкой алюминиевой лентой

4 - бандаж с пряжкой

6 - бандаж из клейкой алюминиевой ленты

7 - предохранительный слой

8 - подкладка

Рис. 10. Изоляция трубопроводов наружным диаметром 219 мм и более матами марок «ISOROC KIM» и «ISOROC KIM-AL»

1 - маты марки «ISOROC KIM»

2 - маты марки «ISOROC KIM-AL»

3 - клейкая алюминиевая лента

4 - скоба

5 - подвеска

6 - бандаж с пряжкой

7 - проволочное кольцо

Рис. 11. Изоляция матами и плитами «ISOTEC» в один слой с креплением бандажами и подвесками

1 - маты марки «ISOROC KVM-50», «ISOROC KIM-AL» или плиты марки «ISOROC KLS-K»

2 - покрытие

3 - бандаж с пряжкой

4 - опорная скоба

5 - подвеска

Рис. 12. Конструкция тепловой изоляции на основе матов марки «ISOTEC KIM-AL» для воздуховодов прямоугольного сечения

1 - маты марки «ISOTEC KIM-AL»

2 - проклейка стыков матов алюминиевой клейкой лентой AL-teippi

3 - бандаж с пряжкой

4 - подкладка (алюминиевая клейкая лента AL-teippi, стеклопластик и др.)

На трубопроводы наружным диаметром 530 мм и более устанавливаются три скобы по диаметру в верхней части конструкции и одна снизу.

Опорные скобы трубопроводов с отрицательными температурами должны иметь прокладку из малотеплопроводного материала (текстолита, деревянных брусков и т.п.).

При толщине изоляции 100 мм и более следует применять опорные кольца, которые устанавливаются с шагом 3 - 4 м по горизонтали.

Опорные кольца изготавливаются из ленты стальной горячекатаной 2´30 мм с прокладками из асбестового картона. Опорные кольца устанавливаются на трубопроводы диаметром от 219 мм и более. Опорные кольца для трубопроводов диаметром от 530 мм и выше изготавливаются из двух - четырех элементов, которые стягиваются болтами и гайками.

Для трубопроводов с отрицательными температурами опорные конструкции должны иметь прокладки из стеклотекстолита, дерева или других малотеплопроводных материалов для ликвидации «мостиков холода».

Разгружающие опорные полки устанавливаются с шагом 3,6 или 4,8 м по высоте вертикального участка трубопровода.

4.2.8. Для предотвращения коррозии элементы разгружающих устройств и опорных колец из черной стали должны быть окрашены лаком БТ-577 или кремнийорганическим лаком в зависимости от температуры изолируемой поверхности.

4.2.9. Маты из штапельного стекловолокна на синтетическом связующем марки «ISOTEC KIM-AL» могут быть использованы в конструкциях несъёмной тепловой изоляции для приварной и муфтовой арматуры трубопроводов холодной воды и с отрицательными температурами. При этом арматура изолируется заодно с трубопроводом под общим защитным покрытием.

4.3. Конструкции тепловой изоляции на основе матов марки «ISOTEC KVM-50» для трубопроводов и арматуры

4.3.1. Маты марки «ISOTEC KVM-50» рекомендуется применять для изоляции трубопроводов наружным диаметром 273 мм и более с температурой от минус 60 до 280 °С с учетом рекомендаций п. 2.3.

Маты могут применяться для изоляции:

- технологических трубопроводов с положительными и отрицательными температурами промышленных предприятий;

- трубопроводов тепловых сетей при надземной (на открытом воздухе, в подвалах, помещениях) и подземной (в каналах, тоннелях) прокладках;

- трубопроводов горячего и холодного водоснабжения в жилищном и гражданском строительстве, а также на промышленных предприятиях;

- воздуховодов круглого сечения систем вентиляции; арматуры и фланцевых соединений трубопроводов.

4.3.2. Маты марки «ISOTEC KVM-50» могут использоваться в качестве теплоизоляционного вкладыша в составе полносборных или комплектных конструкций для изоляции трубопроводов и изготавливаются по ТУ 36-1180-85 «Индустриальные конструкции для промышленной тепловой изоляции трубопроводов, аппаратов и резервуаров».

В составе полносборной конструкции вкладыш из мата должен быть соединен с защитным покрытием шплинтами (при металлическом защитном покрытии) или с помощью клеевого соединения.

Теплоизоляционная полносборная конструкция оснащается бандажами или винтами (рис. 8).

В составе комплектной конструкции вкладыш из матов марки «ISOTEC KVM-50» с защитным покрытием не соединяется.

4.3.3. Маты марки «ISOTEC KVM-50» могут быть использованы в качестве вкладыша в футляры для изоляции фланцевой арматуры и фланцевых соединений трубопроводов. Вкладыш крепится к поверхности футляра шплинтами или с помощью клея. Поверхность вкладыша, обращенная к изолируемой поверхности, закрывается металлической сеткой, стеклотканью, стеклосеткой, стеклорогожей с учетом температуры применения (рис. 13).

4.3.4. Крепление матов марки «ISOTEC KVM-50» на трубопроводах рекомендуется производить бандажами из стальной ленты 0,7´20 мм и подвесками.

Бандажи из черной стальной ленты должны быть окрашены с целью предотвращения коррозии. Допускается замена бандажей на проволочные кольца. Диаметр проволоки 2 мм. Рекомендуется устанавливать три бандажа (или кольца) и две подвески на один мат.

При изоляции в два слоя вместо бандажей рекомендуется использовать проволочные кольца (рис. 11).

4.3.5. При изоляции матами марки «ISOTEC KVM-50» скобы и опорные кольца на горизонтальные участки трубопровода не устанавливаются.

На вертикальные участки трубопроводов следует устанавливать разгружающие элементы (опорные полки) с шагом 3,6 или 4,8 м.

4.3.6. Высокая прочность на сжатие, связанная с вертикальной ориентацией волокон и армированием металлической сеткой, позволяет применять штукатурное покрытие толщиной 15 - 20 мм. Под штукатурное покрытие следует устанавливать сетку стальную плетеную № 12 - 1,4.

4.4. Конструкции тепловой изоляции на основе матов марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» для трубопроводов и арматуры

4.4.1. Маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» могут быть использованы для изоляции трубопроводов промышленных предприятий и тепловых сетей наружным диаметром от 57 до 273 мм включительно при температуре изолируемого трубопровода от минус 60 до 200 °С, а также для изготовления матрацев в составе конструкций для изоляции арматуры и фланцевых соединений трубопроводов.

4.4.2. При монтаже маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» следует уплотнять. Рекомендуемая плотность матов в конструкции 35 - 40 кг/м3, что приводит к большому расходу материала и значительному увеличению трудозатрат, и, в конечном итоге, увеличению стоимости тепловой изоляции.

Устанавливать маты без уплотнения не допускается. При уменьшении плотности материала в конструкции увеличивается коэффициент теплопроводности и возрастает требуемая толщина.

Следует отметить, что при изоляции трубопроводов нужно отдавать предпочтение изделиям большей плотности: цилиндрам - для трубопроводов малых диаметров, гофрированным матам - для трубопроводов больших диаметров.

4.4.3. При изоляции трубопроводов с диаметром теплоизоляционной конструкции до 200 мм при изоляции в один слой крепление матов может осуществляться проволокой диаметром 1,2 - 2,0 мм спиральной навивкой вокруг теплоизоляционного слоя (рис. 14), при этом спираль закрепляется на проволочных кольцах по краям теплоизоляционных матов.

При диаметре теплоизоляционной конструкции более 200 мм крепление матов следует выполнять бандажами из ленты 0,7´20 мм. Шаг установки бандажей 250 мм.

4.4.4. При изоляции в два слоя и более внутренние слои крепятся кольцами из проволоки, наружный - бандажами.

4.4.5. Под металлическое защитное покрытие трубопроводов диаметром более 108 мм следует предусматривать опорные скобы при толщине изоляции до 80 мм включительно, при большей толщине изоляции следует предусматривать опорные кольца.

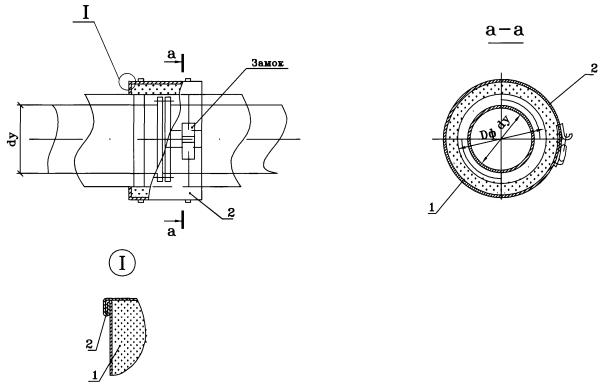

Рис. 13. Изоляция арматуры съемной конструкцией с теплоизоляционным слоем из матов или скорлуп «ISOTEC» (полуфутляры)

1 - полуфутляр (металлический кожух с замками) с вкладышем из матов «ISOTEC KVM-50», «ISOTEC KIM» или скорлуп «ISOTEC KK»

2 - отделка торца изоляции трубопровода

Рис. 14. Конструкция тепловой изоляции на основе матов марки «ISOTEC KT-11-TWIN» для трубопроводов с наружным диаметром теплоизоляционной конструкции не более 200 мм

1 - маты марки «ISOTEC KT-11-TWIN»

2 - покровный слой

3 - кольцо из проволоки диаметром 1,2 - 2,0 мм

4 - спиральное крепление из проволоки диаметром 1,2 - 2,0 мм

Скобы устанавливаются на горизонтальные трубопроводы с шагом 500 мм по длине трубопровода.

Опорные скобы изготавливают из алюминия или оцинкованной стали (в зависимости от материала защитного покрытия) с высотой, соответствующей толщине изоляции.

4.4.6. На вертикальные участки трубопроводов следует предусматривать разгружающие опорные полки с шагом 3,6 или 4,8 м.

4.4.7. Маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» рекомендуется применять для изоляции арматуры и фланцевых соединений трубопроводов в виде матрацев с обкладками из стеклоткани со всех сторон.

Поверх матрацев устанавливается съемный металлический кожух, крепление которого может осуществляться замками, приваренными непосредственно к кожуху, или бандажами с замками, устанавливаемыми поверх кожуха (рис. 15).

Матрацы к изолируемой поверхности крепятся бандажами с пряжками и перевязываются проволокой по крючкам.

4.4.8. В зависимости от вида и размеров арматуры матрацы могут быть с крючками или без них (рис. 15). Крючки могут быть изготовлены из проволоки диаметром 2 мм.

Ширина матраца из матов марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» при изоляции фланцевой арматуры и фланцевых соединений трубопроводов должна быть равна длине фланцевого соединения или арматуры, включая присоединительные фланцы, плюс две длины болта, соединяющего фланцевый разъем, плюс не менее чем 200 мм для установки на изоляцию трубопровода или аппарата.

При изоляции приварной арматуры матрац устанавливается встык с изоляцией трубопровода под общим покрытием.

4.4.9. Маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» могут быть применены для изоляции арматуры и фланцевых соединений в составе полносборных теплоизоляционных конструкций (футляров или полуфутляров) аналогично рис. 8.

Маты в виде матрацев накалываются на шплинты к металлическому кожуху.

В другом варианте полносборной конструкции для изоляции арматуры и фланцевых соединений (футляров и полуфутляров) маты крепятся шплинтами к кожуху, при этом со стороны, обращенной к изолируемой поверхности, устанавливается металлическая сетка с мелкой ячейкой, которая также крепится шплинтами. Края сетки заделываются внутрь металлического кожуха. Возможно использование стеклосетки или стеклохолста с температурой применения не ниже, чем температура изолируемой поверхности.

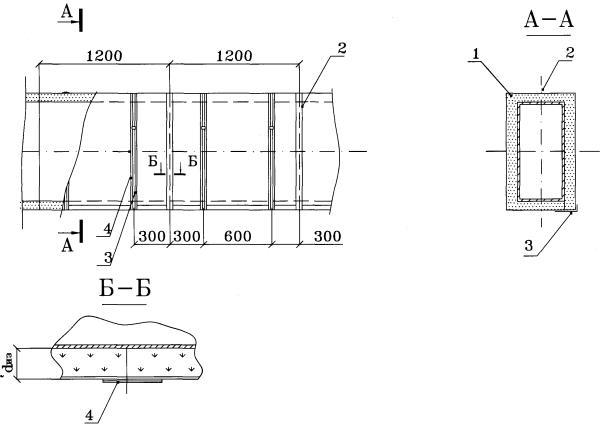

4.5. Конструкции тепловой изоляции на основе плит марки «ISOTEC KLS-K» для трубопроводов

4.5.1. Теплоизоляционные плиты марки «ISOTEC KLS-K» с облицовкой с одной стороны стекловойлоком рекомендуется применять для изоляции трубопроводов наружным диаметром 500 мм и более с учетом рекомендаций таблицы 12 при температуре изолируемой поверхности от минус 60 до 250 °С.

Плиты марки «ISOTEC KLS-K» рекомендуется применять для изоляции технологических трубопроводов с положительными и температурами на промышленных предприятиях и воздуховодов круглого и прямоугольного сечения систем вентиляции.

Плиты могут применяться для изоляции трубопроводов тепловых сетей при надземной (на открытом воздухе, в подвалах, помещениях) и подземной (в каналах, тоннелях) прокладках.

Допускается применение плит для изоляции трубопроводов большого диаметра систем холодного водоснабжения и с отрицательными температурами теплоносителя. При этом необходимым элементом конструкции является пароизоляционный слой. В качестве пароизоляционного слоя чаще всего используются полиэтиленовая пленка в один или несколько слоев или алюминиевая фольга.

Рис. 15. Матрац с теплоизоляционным слоем из матов «ISOTEC»

1 - маты марки «ISOTEC KT-11-TWIN» или «KIM»

2 - стеклоткань

3 - прошивка (стеклонить, проволока)

4 - крючок

L - соответствует длине кожуха

Н - соответствует периметру (части периметра) кожуха

4.5.2. Крепление теплоизоляционного слоя производится бандажами или проволочными кольцами. Для предупреждения сползания колец и бандажей следует устанавливать струны из проволоки диаметром 1,2 или 2 мм. Верхнее кольцо из проволоки должно быть прочно закреплено на трубопроводе. Как правило, могут быть использованы разгружающие устройства, которые устанавливаются с шагом 3 - 4 м по высоте.

В двухслойных конструкциях плиты второго слоя должны перекрывать швы предыдущих.

Скобы, опорные кольца на горизонтальных участках трубопроводов не предусматриваются.

4.5.3. Для вертикальных трубопроводов может быть предусмотрено крепление теплоизоляционного слоя с помощью проволочного каркаса.

Кольца из проволоки диаметром 2 - 3 мм устанавливаются на поверхность трубопровода с шагом 600 мм по длине. К кольцам прикрепляются пучки стяжек из проволоки 1,2 мм с шагом 600 мм по дуге кольца.

Предусматриваются четыре стяжки в пучке при изоляции в один слой и шесть - при изоляции в два слоя. Стяжки, скрученные в пучки, располагают в стыках плит и прокалывают плиту посередине, затем стяжки закрепляются крест-накрест.

Бандажи из ленты 0,7´20 мм с пряжками устанавливаются с шагом 400 мм. Вместо бандажей по внутреннему слою двухслойной изоляции предусматриваются кольца из проволоки диаметром 2 мм.

Для предупреждения сползания бандажей или колец, установленных по теплоизоляционному слою, применяются струны из проволоки 2 мм.

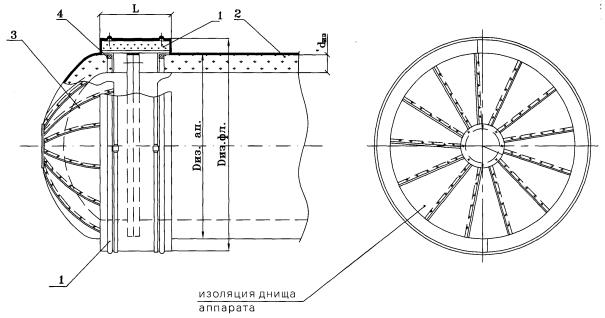

4.6. Конструкции тепловой изоляции на основе матов марок «ISOTEC KIM-AL» и «ISOTEC KVM-50» для цилиндрического оборудования

Маты из штапельного стекловолокна на синтетическом связующем марок «ISOTEC KVM-50» и «ISOTEC KIM-AL» могут быть использованы для изоляции цилиндрического оборудования с положительными и отрицательными температурами теплоносителя в различных отраслях промышленности и ЖКХ.

При применении матов следует учитывать требования п. 2.2.

Крепление теплоизоляционного слоя из матов марок «ISOTEC KVM-50» в конструкциях тепловой изоляции горизонтальных цилиндрических аппаратов аналогично креплению тепловой изоляции на трубопроводах (рис. 11).

При изоляции оборудования с отрицательными температурами следует предусматривать пароизоляционный слой. При применении винтового крепления защитного покрытия поверх пароизоляционного слоя необходимо устанавливать предохранительный слой из волокнистых материалов толщиной более длины винта или предусматривать другие конструктивные решения. В качестве предохранительного слоя могут быть использованы маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN».

При применении матов марки «ISOTEC KIM-AL» с покрытием фольгой под бандажи устанавливаются подкладки для предотвращения повреждения фольгированного покрытия.

Крепление матов марки «ISOTEC KIM-AL» на горизонтальном цилиндрическом оборудовании осуществляется с учетом требований раздела 4.2.

4.6.2. Опорные конструкции при изоляции матами марки «ISOTEC KVM-50» следует устанавливать у фланцевых соединений и днищ аппаратов. Элементы опорных конструкций в виде колец, уголков, скоб или планок могут быть приварными или крепиться с помощью болтов. Опорные конструкции по длине аппаратов, как при изоляции мягкими волокнистыми материалами, для конструкций на основе матов марки «ISOTEC KVM-50» не предусматриваются.

Опорные конструкции из черной стали должны быть защищены от коррозии.

4.6.3. Для вертикальных аппаратов наружным диаметром от 530 до 1420 мм (теплообменников, колонн, емкостей) крепление теплоизоляционного слоя из матов марки «ISOTEC KVM-50» рекомендуется бандажами и проволочными струнами (рис. 16).

Для предотвращения сползания бандажей или проволочных колец предусматривается их фиксация вертикальными струнами, которые в зависимости от конструкции аппарата могут прикрепляться к фланцам, патрубкам, разгружающим устройствам, предусмотренным для теплоизоляционных конструкций, или к приваренным к аппарату кольцам из проволоки 5 мм.

Бандажи по поверхности матов устанавливаются с шагом 400 мм при вертикальном расположении матов. При горизонтальном расположении матов применяются три бандажа на один мат с отступлением от края мата на 100 мм. Фиксация бандажей осуществляется струнами из проволоки диаметром 2 мм.

Разгружающие устройства (кольца, кронштейны) устанавливаются у фланцевых соединений и днищ аппаратов и с шагом 2,4 или 3,6 м по высоте аппарата.

Они могут быть приварными или с креплением элементов конструкций на болтах. Диафрагмы, устанавливаемые на разгружающие устройства, не должны касаться защитного покрытия.

4.6.4. При применении матов марки «ISOTEC KVM-50» для изоляции горизонтального оборудования может быть также использовано крепление на проволочном каркасе аналогично п. 4.5.4 (рис. 17).

Для матов марки «ISOTEC KIM-AL» с покрытием алюминиевой фольгой такой вид крепления не применяется.

4.6.5. Крепление теплоизоляционного слоя из матов марки «ISOTEC KVM-50» штырями предусматривается для вертикальных и горизонтальных аппаратов наружным диаметром более 1420 мм.

Крепление теплоизоляционного слоя осуществляется с помощью вставных или приварных штырей. Маты оборачиваются вокруг аппарата и накалываются на штыри, концы которых загибаются. Дополнительно маты могут быть закреплены бандажами или проволочными кольцами. Для изготовления штырей используется проволока диаметром 4 - 5 мм (рис. 18).

Длина штыря рассчитывается исходя из толщины тепловой изоляции с учетом добавки на ширину скобы и на загиб штыря на теплоизоляционный слой. Для однослойной изоляции применяют одинарные штыри, для двухслойной - двойные. Величина загиба штыря - 40 или 50 мм.

Размеры приварных скоб, одинарных и двойных штырей регламентируются ГОСТ 17314.

Штыри (или скобы для них) на поверхности оборудования при изоляции матами марки «ISOTEC KVM-50» приваривают с шагом 600´600 мм. При изоляции поверхностей, обращенных вниз, шаг приварки должен быть 300´300 мм.

4.6.6. При изоляции матами в два слоя следует использовать двойные штыри. Маты внутреннего слоя накалываются на штыри, один конец которых загибается. Затем внутренний слой крепится кольцами из проволоки диаметром 2 мм. Наружный теплоизоляционный слой закрепляется штырями и бандажами из ленты 0,7´20 мм (рис. 19).

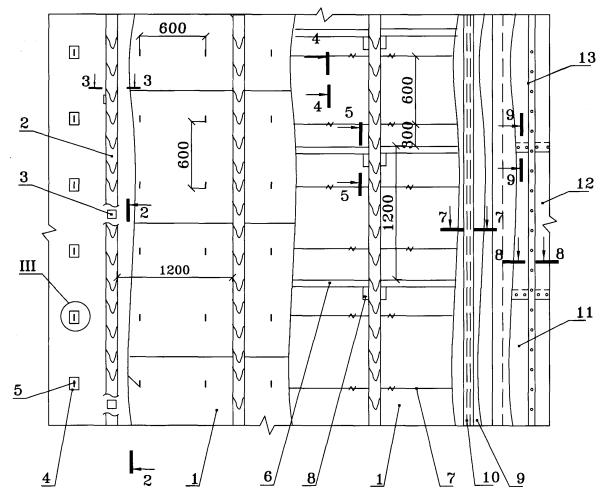

Рис. 16. Изоляция вертикальных аппаратов матами марки «ISOTEC KVM-50» или плитами марки «KLS-K» с креплением бандажами и стяжками с металлическим покрытием

1 - маты марки «ISOTEC KVM-50», плиты марки «ISOTEC KLS-K»

2 - проволочный каркас (кольца, стяжки, струны)

3 - бандаж с пряжкой

4 - опорное кольцо

5 - покрытие

6 - винт самонарезающийся

Рис. 17. Изоляция горизонтальных аппаратов матами марки «ISOTEC KVM-50» или плитами марки «KLS-K» в один слой с креплением на проволочном каркасе

1 - маты марки «ISOTEC KVM-50», плиты марки «ISOTEC KLS-K»

2 - проволочный каркас (кольца, стяжки)

3 - бандаж с пряжкой

4 - струны

Рис. 18. Изоляция горизонтальных аппаратов матами марки «ISOTEC KVM-50» или плитами марки «KLS-K» в один слой с креплением штырями

1 - маты марки «ISOTEC KVM-50», плиты марки «ISOTEC KLS-K»

2 - штырь

3 - бандаж

4 - пряжка

Рис. 19. Изоляция вертикальных аппаратов матами марки «ISOTEC KLS-K» в два слоя с креплением штырями

1 - маты марки «ISOTEC KLS-K»

2 - штырь

3 - бандаж с пряжкой

4 - проволочные кольца по первому слою

4.7. Конструкции тепловой изоляции на основе плит марки «ISOTEC KLS-K» для оборудования

Плиты марки «ISOTEC KLS-K» рекомендуются к применению для изоляции поверхностей с большим радиусом кривизны и плоских поверхностей (резервуаров для хранения нефти и нефтепродуктов, баков-аккумуляторов горячей воды, резервуаров питьевой воды и для технических нужд, в том числе противопожарных, металлические стволы дымовых труб с учетом температуры применения плит, другое крупногабаритное оборудование).

Допускается применение плит для изоляции цилиндрического оборудования наружным диаметром от 500 мм.

Крепление теплоизоляционного слоя из плит марки «ISOTEC KLS-K» при изоляции оборудования осуществляется, как указано в разделе 4.6 и на рис. 17 - 19.

4.8. Конструкции тепловой изоляции днищ вертикальных и горизонтальных аппаратов с использованием теплоизоляционных матов и плит «САН-ГОБЭН ИЗОВЕР»

В зависимости от диаметра и конфигурации днищ аппаратов крепление теплоизоляционного слоя из матов или плит может осуществляться с помощью:

- проволочных стяжек и бандажей или струн из проволоки диаметром 2 мм;

- штырей, бандажей или струн.

Как правило, одним концом бандажи и струны крепятся к проволочному кольцу, привариваемому или завязанному вокруг патрубка, другим - к проволочному или опорному кольцу (разгружающему устройству), которые устанавливаются у днищ (рис. 20).

Рис. 20. Изоляция днищ горизонтальных аппаратов матами или плитами «ISOTEC» с креплением штырями и с металлическим защитным покрытием

1 - маты или плиты «ISOTEC»

2 - металлическое покрытие

3 - штырь

4 - бандаж с пряжкой

5 - проволочное кольцо

6 - опорное кольцо

7 - винт

4.9. Конструкция тепловой изоляции фланцевого соединения аппарата (рис. 21)

Люки и фланцевые соединения аппаратов подлежат периодическому осмотру и поэтому для них применяются съемные теплоизоляционные конструкции.

Съемные конструкции могут быть полносборные - в виде полуфутляров или футляров и комплектные - в виде матрацев и кожухов.

В качестве теплоизоляционного слоя в составе таких конструкций рекомендуется применять маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» или «ISOTEC KVM-50».

4.9.1. В составе комплектных конструкций маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» следует применять в виде матрацев с обкладками со всех сторон из стеклоткани. Матрацы прошиваются стеклонитью или проволокой диаметром 0,8 мм.

Матрацы к изолируемой поверхности крепятся бандажами с пряжками.

Поверх матрацев устанавливается съемный металлический кожух, крепление которого может осуществляться замками, приваренными непосредственно к кожуху, или бандажами с замками, устанавливаемыми поверх кожуха.

Ширина матраца из матов в обкладках при изоляции фланцевых соединений аппаратов должна быть равна ширине фланцевого соединения плюс две длины болта, соединяющего фланцевый разъем, плюс не менее чем 200 мм для установки на поверхность теплоизоляционной конструкции аппарата, длина - наружному периметру теплоизоляционной конструкции фланцевого соединения (с учетом толщины тепловой изоляции фланца). Если толщина тепловой изоляции корпуса аппарата больше, чем высота фланца, длина матраца определяется диаметром теплоизоляционной конструкции корпуса аппарата и толщиной теплоизоляционной конструкции фланцевого соединения.

Для фланцевых соединений большого диаметра могут быть предусмотрены два матраца и более по периметру фланца.

4.9.2. Маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» или «ISOTEC KVM-50» применяются в составе полносборных теплоизоляционных конструкций (полуфутляров) для изоляции люков и фланцевых соединений аппаратов.

При этом маты марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN» используются в качестве вкладыша в футляр или полуфутляр в виде матрацев, приклеенных к металлической поверхности кожуха или прикрепляемых шплинтами.

Маты марки «ISOTEC KVM-50» применяются в полносборных конструкциях с облицовкой с наружной стороны металлической сеткой с мелкой ячейкой, которая также крепится шплинтами. Края сетки заделываются внутрь металлического кожуха. Возможно использование стеклосетки или стеклохолста.

Рис. 21. Изоляция фланцевого соединения горизонтального аппарата конструкциями теплоизоляционными полносборными с теплоизоляционным слоем из матов марки «ISOTEC KVM-50»

L - ширина полносборной конструкции

1 - конструкция теплоизоляционная полносборная с теплоизоляционным слоем из матов марки «ISOTEC KVM-50

2 - изоляция аппарата матами или плитами «ISOTEC»

3 - изоляция днища аппарата

4 - опорное кольцо

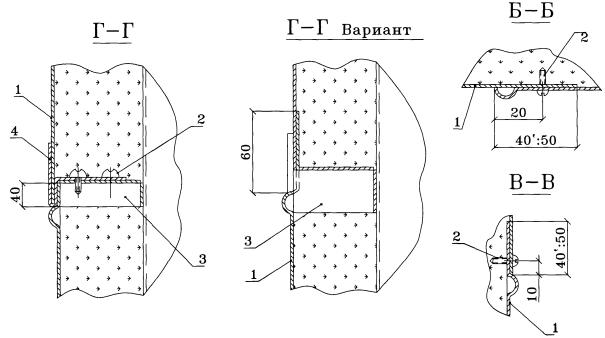

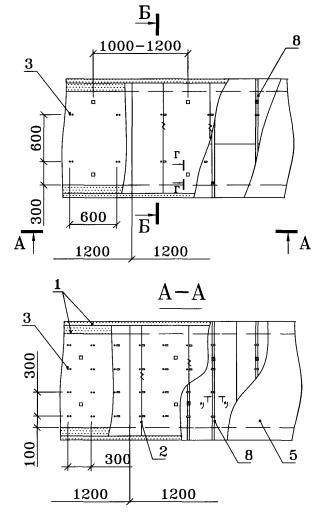

4.10. Конструкция защитного покрытия горизонтального аппарата (рис. 22)

4.10.1. Для аппаратов, как правило, применяются металлические защитные покрытия. Для изготовления элементов защитного покрытия предусматриваются листы или ленты из алюминия и алюминиевых сплавов, оцинкованной или кровельной (с окраской) стали, металлопласта.

Крепление защитного покрытия горизонтальных аппаратов осуществляется самонарезающими винтами 4´12 с антикоррозионным покрытием или заклепками. Шаг установки винтов (заклепок): по горизонтали - 150 - 200 мм, по окружности - 300 мм.

Для ускорения монтажа элементы защитного покрытия могут быть соединены лежачими фальцами шириной 8 - 10 мм (разрез Г-Г, рис. 22) в крупноразмерные картины.

Для придания конструкции защитного покрытия жесткости элементы покрытия зигуются по торцам по горизонтали и по окружности с радиусом зига 5 мм. Покрытие должно опираться на опорные кольца или другие приварные опорные элементы.

4.10.2. Опорные кольца (разрез А-А, рис. 22) могут выполняться из ленты 2´30, 3´30, 2´40 или 3´40 мм. Металлические опорные конструкции при тепловой изоляции объектов с положительными температурами поверхности должны иметь малотеплопроводные элементы для снижения температуры на поверхности защитного покрытия, соприкасающегося с ними. Как правило, используются опоры или прокладки из асбестового картона.

При изоляции поверхностей с отрицательными температурами для ликвидации «мостиков холода» используются элементы из стеклотекстолита или древесины.

4.10.3. В защитном покрытии аппарата по длине устраиваются температурные швы с шагом 5 м.

Температурный шов выполняется без крепления винтами по окружности.

Рис. 22. Конструкция покрытия тепловой изоляции горизонтального аппарата

1 - металлическое покрытие

2 - опорное кольцо (для матов марки «KIM»)

3 - винт самонарезающий

Примечание. При изоляции плитами марки «KLS-K» и матами марки «KVM-50» опорное кольцо (поз. 2) устанавливать только у днищ и фланцевых соединений аппаратов.

4.11. Конструкция защитного покрытия вертикального аппарата (рис. 23, 24)

4.11.1. Для вертикальных аппаратов, как и для горизонтальных, применяются металлические защитные покрытия из материалов, указанных в п. 4.10.

Крепление защитного покрытия вертикальных аппаратов также осуществляется самонарезающими винтами 4´12 с антикоррозионным покрытием или заклепками. Шаг установки винтов (заклепок): по вертикали - 150 - 200 мм, по горизонтали - не более 300 мм.

4.11.2. В защитном покрытии аппарата по высоте должны быть предусмотрены температурные швы, в которых элементы защитного покрытия опираются на разгружающие устройства или кляммеры и не крепятся по горизонтали (окружности) (разрез Г-Г, рис. 24).

Кляммеры могут быть установлены и на листы покрытия предыдущего ряда.

По высоте аппарата устанавливаются разгружающие устройства с шагом по высоте не более 3 - 4 м. Разгружающие кольца устанавливаются также у верхнего и нижнего днищ аппаратов. Для придания конструкции защитного покрытия жесткости элементы покрытия должны быть прозигованы.

Рис. 23. Конструкция металлического покрытия тепловой изоляции для вертикальных аппаратов и резервуаров

1 - металлическое покрытие

2 - винт самонарезающий

3 - разгружающее устройство

4 - кляммеры

Рис. 24. Разрезы к рис. 23. Сопряжения элементов покрытия из металлических листов

Позиции указаны на рис. 23.

4.12. Тепловая изоляция газоходов и воздуховодов прямоугольного сечения

4.12.1. В конструкциях тепловой изоляции газоходов или воздуховодов прямоугольного сечения рекомендуется применять плиты марки «ISOTEC KLS-K» и маты марки «ISOTEC KIM-AL».

Крепление теплоизоляционного слоя предусмотрено с помощью штырей (приварных, вставных) и бандажей (рис. 25). На углах газоходов под бандажи или заменяющие их проволочные кольца устанавливают металлические подкладки из материала покрытия.

Для крепления покрытия тепловой изоляции газоходов большого сечения к изолируемой поверхности привариваются скобы из ленты 3´30. Под покрытие на скобы устанавливаются прокладки из асбестового картона (узел I, рис. 26).

Металлическое защитное покрытие устанавливается на поверхность изоляции и крепится к скобам болтами и гайками. Листы защитного покрытия между собой скрепляются винтами.

4.12.2. При изоляции воздуховодов приточной вентиляции по плитам марки «ISOTEC KLS-K» следует предусматривать пароизоляционный слой.

Количество пароизоляционных слоев определяется СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов». Для предотвращения повреждения пароизоляционного слоя при применении металлического защитного покрытия рекомендуется установка предохранительного слоя из матов марок «ISOVER KT-11-TWIN», «ISOVER 610-KT-11-TWIN».

При изоляции воздуховодов приточной вентиляции по матам марки «ISOTEC KIM-AL» пароизоляционный слой не предусматривается.

К скобам вместо прокладок из асбестового картона крепятся деревянные бруски (разрез Г-Г, рис. 26). Места стыковки пароизоляционного слоя с брусками герметизируются.

Вместо металлических скоб может применяться каркас из деревянных брусков, устанавливаемых на поверхности воздуховода. В этом случае защитное покрытие крепится к каркасу шурупами. Стыки пароизоляционного слоя также рекомендуется располагать на брусках каркаса.

4.13. Тепловая изоляция резервуаров для хранения нефти и нефтепродуктов

4.13.1. Для тепловой изоляции резервуаров для хранения нефти и нефтепродуктов рекомендуется применять плиты марки «ISOTEC KLS-K».

Плиты крепятся к стенке резервуара штырями, приваренными с шагом 600´600 мм.

Для крепления металлического защитного покрытия могут быть предусмотрены опорные конструкции из вертикально расположенных стальных уголков или планок. Защитное покрытие при этом крепится винтами. Элементы защитного покрытия могут быть соединены в картины.

Может быть предусмотрен также каркас из деревянных брусков. Защитное покрытие при этом крепится шурупами к каркасу из деревянных брусков по вертикали и винтами по горизонтали (рис. 27 - 29).

Шаг установки опорных конструкций определяется размерами элементов защитного покрытия и теплоизоляционных плит.

Может быть предусмотрено дополнительное крепление плит перевязкой по штырям проволокой (в виде колец или крест-накрест).

По высоте резервуара для предотвращения сползания теплоизоляционного слоя должны быть предусмотрены опорные полки. В месте установки опорных полок предусматриваются и температурные швы в защитном покрытии.

Рис. 25. Конструкция тепловой изоляции на основе плит марки «ISOTEC KLS-K» для горизонтальных газоходов прямоугольного сечения с положительными температурами

1 - плиты марки «ISOTEC KLS-K»

2 - проволочные струны с перевязкой по штырям

3 - штырь

4 - опорная скоба

5 - покрытие

6 - прокладка

7 - болтовое крепление

8 - бандаж с пряжкой

Узел I и разрезы Б-Б - Г-Г см. на рис. 26.

Рис. 26. Узел I и разрезы Б-Б - Г-Г к рис. 25.

Позиции см. на рис. 25.

Рис. 27. Конструкция тепловой изоляции на основе плит марки «ISOTEC KLS-K» для резервуара для хранения нефти и нефтепродуктов температурой не выше 80 °С

1 - плиты марки «ISOTEC KLS-K»

2 - покрытие

3 - штырь

4 - скоба

5 - стойка

6 - диафрагма

7 - кляммера 1

8 - шуруп

Рис. 28. Разрезы 1-1, 4-4, 7-7 к рис. 27.

9 - опорное кольцо из досок

10 - направляющая

11 - кляммера 2

12 - гвоздь

Остальные позиции на рис. 4.

Рис. 29. Разрезы 2-2, 3-3, 5-5 и 6-6 к рис. 27.

13 - винт самонарезающий

Остальные позиции на рис. 27 и 28.

4.13.2. Плиты могут устанавливаться и без использования штырей. При этом плиты крепятся струнами из проволоки диаметром 2 мм или стяжными бандажами. Для крепления струн или бандажей через 3,6 - 4,8 м предусматриваются вертикальные опорные конструкции в виде планок, уголков, струн и т.д. Могут быть применены вертикальные деревянные бруски, установленные в скобы. Плиты должны плотно прилегать к поверхности резервуара.

4.14. Тепловая изоляция резервуаров для хранения холодной воды в системах водоснабжения и пожаротушения

Для тепловой изоляции резервуаров для хранения холодной воды в системах водоснабжения и пожаротушения нефтепродуктов рекомендуется применять плиты марки «ISOTEC KLS-K». Плиты должны быть гидрофобизированны.

Конструкция тепловой изоляции аналогична приведенной в п. 4.13 с каркасом из деревянных брусков и отличается наличием пароизоляционного слоя (рис. 30 - 34).

Плиты устанавливаются в один или два слоя, в зависимости от расчетной толщины изоляции, между стойками деревянного каркаса, крепятся штырями с перевязкой оцинкованной проволокой по штырям.

Поверх плит устанавливается пароизоляционный слой с герметизацией швов и мест возможных проколов. Для предотвращения повреждения пароизоляционного слоя устанавливается предохранительный слой из волокнистых материалов.

Защитное металлическое покрытие крепится шурупами к деревянным конструкциям. Швы покрытия герметизируются накладками из металлического профиля и герметиком.

Приварные крепежные элементы должны быть окрашены лаком БТ-577 или другим антикоррозионным составом.

Элементы деревянного каркаса должны быть обработаны антипиреном и антисептическим составом.

Рис. 30. Конструкция тепловой изоляции на основе плит марки «ISOTEC KLS-K» для резервуаров для хранения холодной воды

1 - плиты марки «ISOTEC KLS-K» в два слоя

Поз. 9 - 12 на рис. 31.

Н - высота резервуара

Dвн - внутренний диаметр резервуара

Рис. 31. Узел 1 к рис. 30. Конструкция изоляции на основе плит марки «ISOTEC KLS-K» для цилиндрической стенки резервуара холодной воды

1 - плиты марки «KLS-K» в два слоя (100 + 50 мм)

2 - стойка (брусок)

3 - скоба

4 - накладка

5 - штырь

6 - полка (доска)

7 - струна

8 - упор

9 - пароизоляционный слой

10 - герметизирующая лента

11 - предохранительный слой

12 - защитное покрытие

13 - профиль

14 - брусок

15 - гвоздь

16 - отмостка

17 - гидроизоляция

Рис. 32. Узел III и разрезы 1-1 и 4-4 к рис. 31.

1 - плиты марки «ISOTEC KLS-K»

4 - накладка, приваренная к стенке резервуара

5 - штырь для крепления плит «KLS-K» внутреннего слоя

Рис. 33. Разрезы 5-5 - 8-8 к рис. 31.

18 - шуруп

19 - герметик

Остальные позиции на рис. 31.

Рис. 34. Разрезы 2-2 и 3-3 к рис. 31.

Позиции на рис. 31.

Размеры указаны исходя из толщины изоляции 150 мм

5. РАСЧЕТ ТОЛЩИНЫ ТЕПЛОИЗОЛЯЦИОННОГО СЛОЯ КОНСТРУКЦИЙ НА ОСНОВЕ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ «САН-ГОБЭН ИЗОВЕР»

Расчет толщины теплоизоляционного слоя на основе теплоизоляционных изделий «САН-ГОБЭН ИЗОВЕР» в конструкциях тепловой изоляции оборудования и трубопроводов производится в зависимости от его назначения.

5.1. Тепловая изоляция с целью обеспечения заданной плотности теплового потока с поверхности изолированного объекта

5.1.1. Допустимое значение плотности теплового потока с поверхности изолированного объекта определяется требованиями технологического процесса, общим тепловым балансом предприятия или нормативными значениями плотности теплового потока в соответствии со СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов».

5.1.2. Для плоских поверхностей и поверхностей с большим радиусом кривизны (R ³ 1,0 м) толщина теплоизоляционного слоя определяется по допустимой плотности теплового потока с единицы поверхности изолированного объекта.

Расчет выполняется по формуле:

где lиз - коэффициент теплопроводности теплоизоляционного слоя, Вт/(м×°С);

tm - температура теплоносителя, °С;

to - среднегодовая температура окружающего воздуха для оборудования, расположенного на открытом воздухе, или расчетная температура в помещении, °С;

q - плотность теплового потока с единицы поверхности, Вт/м2;

aн - коэффициент теплоотдачи, Вт/(м2×°С).

Коэффициент теплопроводности теплоизоляционного материала принимается при средней температуре теплоизоляционного слоя. Расчетный коэффициент теплопроводности принимается с учетом данных теплотехнических испытаний, проведенных Испытательным центром «Стройтепллоизоляция-Тест» НИЦ АО «Теплопроект».

5.1.3. Коэффициент теплоотдачи от изолируемой поверхности к окружающему воздуху следует принимать по приложению 1.

5.1.4. Для трубопроводов и аппаратов наружным диаметром более 1420 мм толщина теплоизоляционного слоя по нормированной плотности теплового потока определяется по формуле (1) и нормам плотности теплового потока для плоской поверхности.

При заданной линейной плотности теплового потока, отличной от нормированной, для цилиндрических аппаратов наружным диаметром 1620 - 1820 мм толщина тепловой изоляции определяется по формуле (2).

5.1.5. Для трубопроводов и оборудования наружным диаметром до 1420 мм включительно толщина тепловой изоляции по нормированной или заданной плотности теплового потока определяется по формуле:

где dн - наружный диаметр изоляционной конструкции, м;

dиз - наружный диаметр изолируемого объекта, м;

tm - температура теплоносителя, °С;

to - среднегодовая температура окружающего воздуха для объектов, расположенных на открытом воздухе, или расчетная температура в помещении, °С;

qI - расчетная линейная плотность теплового потока, Вт/м;

aн - коэффициент теплоотдачи от поверхности изоляции к окружающему воздуху, Вт/(м2×°С).

Толщину изоляции вычисляют по формуле:

где dиз - толщина изоляции, м.

5.1.6. В таблицах 5.1.1 - 5.1.9 приведены рекомендуемые значения толщины теплоизоляционного слоя из материалов «САН-ГОБЭН ИЗОВЕР», отвечающие нормам плотности теплового потока, в конструкциях тепловой изоляции трубопроводов и оборудования для Европейского региона России при расчетной температуре окружающего воздуха плюс 5 °С и в помещении при числе часов работы более 5000 и 5000 и менее.

При определении толщины теплоизоляционного слоя из теплоизоляционных изделий «САН-ГОБЭН ИЗОВЕР» в конструкциях тепловой изоляции трубопроводов и оборудования коэффициент теплопроводности принимался на основании данных Испытательного центра «Стройтеплоизоляция-Тест» НИЦ ОАО «Теплопроект», коэффициентом уплотнения в конструкции и требований СНиП 41-03-2003.

Таблица 5.1.1. Рекомендуемая толщина тепловой изоляции из цилиндров марок «ISOVER KK-ALC», «ISOVER KK-AL», отвечающая нормам плотности теплового потока для трубопроводов, расположенных на открытом воздухе

|

Число часов работы |

||||||||||||||

|

более 5000 |

5000 и менее |

|||||||||||||

|

Температура теплоносителя, °С |

||||||||||||||

|

20 |

50 |

100 |

150 |

200 |

250 |

280 |

20 |

50 |

100 |

150 |

200 |

250 |

280 |

|

|

Толщина цилиндров марок «ISOVER KK-ALC», «ISOVER KK-AL», мм |

||||||||||||||

|

12 |

20 |

20 |

20 |

30 |

30 |

30 |

40 |

20 |

20 |

20 |

20 |

30 |

30 |

30 |

|

15 |

20 |

20 |

30 |

30 |

40 |

40 |

50 |

20 |

20 |

20 |

303 |

30 |

40 |

40 |

|

18 |

20 |

20 |

30 |

30 |

40 |

40 |

40 |

20 |

20 |

20 |

30 |

30 |

40 |

40 |

|

22 |

20 |

20 |

30 |

40 |

40 |

50 |

50 |

20 |

20 |

30 |

30 |

40 |

40 |

40 |

|

28 |

20 |

20 |

30 |

40 |

40 |

50 |

60 |

20 |

20 |

30 |

30 |

40 |

40 |

50 |

|

35 |

20 |

30 |

40 |

40 |

50 |

60 |

60 |

20 |

20 |

30 |

40 |

40 |

50 |

50 |

|

42 |

20 |

30 |

40 |

40 |

50 |

60 |

60 |

20 |

30 |

30 |

40 |

40 |

50 |

50 |

|

48 |

20 |

30 |

40 |

50 |

50 |

60 |