ГОСГОРТЕХНАДЗОР РОССИИ

УТВЕРЖДЕНЫ

постановлением

Госгортехнадзора России

от 08.08.95 №41

ТРЕБОВАНИЯ

К УСТРОЙСТВУ И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

РЕЛЬСОВЫХ ПУТЕЙ КОЗЛОВЫХ КРАНОВ

РД 10-117-95

Москва

НПО ОБТ

2001

Составители: Г.М. Банных (ответственный составитель), В.Г. Жуков, А.С. Липатов, А.Л. Федоров

Руководящий документ «Требования к устройству и безопасной эксплуатации рельсовых путей козловых кранов» разработан впервые.

При подготовке настоящего руководящего документа учтены замечания и предложения органов госгортехнадзора, заинтересованных ведомств, промышленных предприятий и организаций.

В руководящем документе изложены общие требования и установлены нормы, которым должны отвечать проекты, сооружения и эксплуатация рельсовых путей козловых кранов.

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. «Требования к устройству и безопасной эксплуатации рельсовых путей козловых кранов»* обязательны для министерств, ведомств, объединений, организаций и предприятий независимо от ведомственной подчиненности и форм собственности.

1.2. Настоящие Требования регламентируют порядок и нормы проектирования, устройства и эксплуатации рельсовых путей козловых кранов с вертикальной нагрузкой от колеса на рельс до 325 кН по ГОСТ 27584 групп режима работы от 1К до 8К по ГОСТ 25546.

1.3. Настоящие Требования распространяются на рельсовые пути с деревянными и железобетонными полушпалами, а также на пути с продольными железобетонными подрельсовыми опорными элементами (плиты, балки и монолитные железобетонные основания).

1.4. Выполнение настоящих Требований обязательно при проектирование рельсовых путей козловых кранов независимо от их конструктивных особенностей.

1.5. Порядок надзора за устройством и эксплуатацией рельсовых путей осуществляется в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-14-92)**, утвержденными Госгортехнадзором России 30.12.92.

1.6. Разработку проекта конструкции рельсового пути и его элементов, устройство рельсовых путей, а также контроль качества устройства рельсового пути и его состояния в период эксплуатации может осуществлять организация, имеющая соответствующую государственную лицензию.

Опытная эксплуатация новых конструкций элементов рельсовых путей допускается по специальному согласованию с головной организацией (см. приложение 1).

1.7. Разработку нормативной документации на рельсовые пути козловых кранов могут осуществлять только головные организации.

1.8. Определения основных терминов, используемых в тексте настоящих Требований, даны в приложении 2.

Перечень нормативной документации, на которую имеются ссылки в Требованиях, приведен в приложении 3.

1.9. Реконструкция рельсового пути должна выполняться по специальному проекту.

1.10. Проект реконструкции необходимо разрабатывать в соответствии с настоящими Требованиями.

1.11. Проект конструкции (реконструкции) рельсового пути должен разрабатываться на основе классификации рельсового пути, принятой в настоящих Требованиях и определяемой в соответствии с приложением 4.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. В состав рельсового пути козлового крана входит: нижнее строение, верхнее строение, путевое оборудование (см. приложение 2).

2.2. План и поперечный профиль рельсового пути с обозначениями элементов дан в приложении 5. Основные параметры и размеры рельсовых путей козловых кранов для одного из возможных вариантов его исполнения приведены в приложении 6.

2.3. Протяженность рельсового пути следует принимать исходя из условий обслуживания краном всей рабочей зоны, предусмотренной проектом производства (технологической картой) работ.

2.4. Минимальное расстояние от выступающих частей здания, штабелей грузов или других предметов до оси ближайшего рельса следует принимать с учетом выступающих частей крана в соответствии с Правилами по кранам.

2.5. Минимальная ширина плеча балластной призмы (см. приложение 5) должна быть не менее 200 мм.

2.6. Минимальная ширина плеча земляного полотна (см. приложение 5) должна быть не менее 400 мм.

2.7. Минимальная длина земляного полотна (Lз) определяется по формуле, мм:

Lз = 2 (В + 1,5 hб) + 4200,

где В - база крана, мм;

hб - требуемая высота балласта под подрельсовыми опорными элементами, мм;

4200 - константа, включающая ширину плеча балластной призмы и земляного полотна при завершении рельсовых нитей и расстояния для установки упоров, мм.

2.8. Минимальная ширина земляного полотна (Bз) под однорельсовой ниткой определяется по формуле, мм:

Вз = + lоэ + 3hб + 1200 ,

где lоэ - размер подрельсового опорного элемента поперек рельсового пути, мм;

1200 - константа, включающая ширину плеч балластной призмы и земляного полотна, мм.

2.9. Минимальная ширина балластной призмы (bбп) определяется по формуле, мм:

bбп = lоэ + 400,

где 400 - константа, включающая две ширины плеча балластной призмы, мм.

2.10. Требуемую высоту балласта под подрельсовыми опорными элементами определяют расчетным путем в соответствии с указаниями, изложенными в разделе 3 настоящих Требований.

2.11. Минимальная длина рельсового пути (Lп) определяется по формуле, мм:

Lп = 2 (В + lт + 500),

где lт - длина тормозного пути, мм;

500 - расстояние от тупикового упора до конца рельса или середины последней полушпалы, мм.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Общие требования

3.1.1. Рельсовый путь козлового крана должен устраиваться в соответствии с нормами, регламентируемыми настоящими Требованиями, Правилами по кранам, Правилами устройства электроустановок, нормативно-технической и конструкторской документации, согласованной и утвержденной в установленном порядке.

3.1.2. Проект конструкции рельсового пути должен разрабатываться с учетом геологического состояния грунтов и результатов геодезической съемки основной площадки, а также классификации рельсового пути, определяемой в соответствии с приложением 4.

3.1.3. Допуски и предельные величины отклонения параметров при устройстве и эксплуатации рельсового пути в зависимости от класса точности рельсового пути следует принимать в соответствии с приложением 7.

Проект рельсового пути должен содержать:

прочностной расчет рельсового пути и его элементов;

техническую документацию на элементы путевого оборудования;

генеральный план;

проект производства (технологическую карту) работ с использованием козлового крана;

проект заземления;

план организации водоотвода с основной площадки;

продольный профиль по осям рельсовых нитей;

поперечный профиль характерных сечений (выемка, нулевое место, насыпь).

3.1.4. Рельсовый путь устраивается по специальному проекту с учетом настоящих Требований и дополнительных данных, вытекающих из конкретных условий эксплуатации крана:

в местностях с карстовыми явлениями;

в районах вечномерзлых грунтов;

непосредственно на конструкциях (стены, эстакады и т.д.);

при наледях.

3.1.5. Допускается устройство по специальному проекту переезда через рельсовый путь для наземного транспорта.

3.1.6. Все земляные работы, связанные с прокладкой подземных коммуникаций, должны быть закончены к началу возведения земляного полотна рельсового пути.

3.1.7. Для обеспечения контроля планово-высотного положения элементов рельсового пути в процессе устройства и эксплуатации рельсовый путь должен быть оборудован геодезической основой (репер, створные линии и т.д.) - рис. П.8.1, П.8.2 приложения 8.

3.1.8. Подрельсовые опорные элементы в соответствии с настоящими Требованиями следует применять в рельсовых путях кранов с вертикальной нагрузкой от колеса на рельс:

деревянные полушпалы - до 260 кН;

железобетонные полушпалы - до 325 кН;

продольные железобетонные элементы (блоки, монолитные ленты) - до 325 кН и более.

3.2. Требования к определению расчетных параметров рельсового пути

3.2.1. Мощность верхнего строения рельсового пути (тип рельсов, тип подрельсового опорного элемента, вид балластного материала, расстояние между осями полушпал, а также требуемая высота балласта под опорными элементами) следует определять методом расчета исходя из допускаемых напряжений в элементах рельсового пути в зависимости от класса нагружения рельсового пути.

3.2.2. Допускаемые напряжения в элементах рельсового пути, принимаемые в расчетах, должны отвечать требованиям приложения 9.

3.2.3. Железобетонные подрельсовые опорные элементы (полушпалы и продольные балки) рассчитываются в соответствии с требованиями СНиП 2.03.01.

3.2.4. Размер подрельсового опорного элемента поперек рельсового пути должен быть не менее:

деревянных полушпал - 1300 мм;

железобетонных полушпал - 1000 мм;

продольного железобетонного элемента (балки) - 800 мм;

монолитной железобетонной ленты - 400 мм.

Длина продольной железобетонной балки должна быть не менее 6230 мм.

3.2.5. Расстояние по осям полушпал в расчетах следует принимать не менее 500 мм и не более 1000 мм.

3.2.6. Расстояние по осям промежуточных скреплений на продольных железобетонных подрельсовых элементах следует принимать с учетом конструктивного решения:

при точечных опорах рельса - 500-1000 мм;

при сплошном опирании - не более 1500 мм.

3.2.7. Нагрузки от колеса на рельс рассчитываются с учетом:

веса крана;

веса грузовой тележки с грузозахватным органом;

положения грузовой тележки в пролете;

веса груза;

силы инерции;

ветровой нагрузки;

силы перекоса и горизонтальных поперечных нагрузок.

3.2.8. Расчет рельсового пути должен выполняться с учетом упругой податливости его элементов и сложного сопротивления (вертикальный, горизонтальный изгиб и кручение).

3.2.9. Расчет рельсового пути при разработке проекта конструкции (реконструкции) должен включать проверку прочности его элементов, устойчивости положения рельсового пути в поперечном направлении, а также определение допустимой упругой просадки рельсового пути для этапов контроля до обкатки, после обкатки и после года эксплуатации с занесением этих величин в паспорт рельсового пути. Параметры допустимой упругой просадки рельсового пути не должны превышать значений, приведенных в табл. П.9.7 приложения 9.

3.2.10. При наличии подземных сооружений, расположенных под земляным полотном рельсового пути крана, должен быть выполнен расчет силы раздавливания этих сооружений и при необходимости разработан специальный проект их перекрытия.

3.3. Требования к нижнему строению рельсового пути

3.3.1. В состав нижнего строения пути входят земляное полотно и водоотвод. Каждая рельсовая нить размещается на самостоятельном земляном полотне.

3.3.2. Площадку под земляное полотно до начала его возведения следует очистить от строительного мусора, посторонних предметов и растительного слоя, а в зимнее время - от снега и льда.

3.3.3. До начала возведения земляного полотна необходимо установить на местности разбивочные знаки (оси рельсового пути и нитей, высотные отметки - реперы и полосы отвода).

3.3.4. Допускается возводить земляное полотно полностью из основного или из насыпного грунта, а также из смешанного - насыпного и основного грунтов с откосами в месте примыкания насыпного грунта 1:1,5. В последнем случае насыпной грунт должен быть песчаным или однородным с основным грунтом.

3.3.5. Насыпной грунт следует укладывать слоями с обязательным послойным уплотнением. Способ уплотнения и толщина уплотняемого слоя определяются в зависимости от вида грунта, его естественной плотности, а также от вида, типа применяемых грунтоуплотняющих машин и оборудования (см. табл. 3.1).

3.3.6. Уплотнение земляного полотна рекомендуется производить при оптимальной влажности грунта (см. табл. 3.2).

Уплотнение насыпного грунта

|

Вид грунта |

Способ уплотнения |

Тип уплотняющей машины и оборудования |

Число проходов |

Толщина уплотняемого слоя, мм |

|

Легкий и тяжелый суглинок, супесь, другие связанные грунты |

Укатка |

Самоходные катки статического действия, масса 6-10 т |

6-10 |

150-300 |

|

Песок с примесью щебня, гравия, несвязанные и мало связанные грунты с содержанием глинистых фракций до 60 % |

Вибрация |

Прицепные вибрационные катки, масса 3-5 т и другие виброуплотняющие машины |

3-4 |

до 150 |

|

Все виды связанных грунтов в местах примыкания и в зимнее время |

Трамбование |

Электротрамбовки или навесные ударные трамбовки |

- |

100-200 |

Оптимальная влажность грунта

|

Вид грунта |

Оптимальная влажность, % |

|

Песок |

8-12 |

|

Супесь |

9-15 |

|

Суглинок |

12-18 |

|

Тяжелый суглинок |

15-22 |

|

Пылеватый суглинок |

17-23 |

|

Глина |

18-25 |

Если влажность грунта отличается от оптимальной, то необходимо принять меры по его доувлажнению или осушению.

Влажность грунта определяется по ГОСТ 5180.

3.3.7. Поверхностные воды с земляного полотна должны отводиться с помощью продольных водоотводных канав, которые необходимо устраивать на всю длину земляного полотна каждой из рельсовых нитей.

Водоотводные каналы с уклоном дна не менее 0,003 следует располагать по обеим сторонам земляного полотна и включать в общую систему водоотвода площадки установки крана.

3.3.8. Отметки верха земляного полотна каждой рельсовой нити необходимо проверять с интервалом не более 6,0 м.

Результаты проверки заносятся в паспорт рельсового пути.

3.3.9. Для возведения насыпного земляного полотна должны использоваться, как правило, местные грунты и, прежде всего имеющиеся технологические отходы металлургических, горнодобывающих и других производств, отвечающие требованиям, предъявляемым к грунтам земляного полотна.

3.3.10. При возведении земляного полотна на слабых основаниях, водонасыщенных глинистых, лессовых и других просадочных грунтах минимальное возвышение бровки насыпи над уровнем длительного (более 20 дней) стояния поверхностных вод или над уровнем грунтовых вод (в зависимости от вида грунтов земляного полотна и глубины сезонного промерзания) следует принимать согласно табл. 3.3.

3.3.11. При возведении земляного полотна из недренирующих грунтов на местности с постоянным избыточным увлажнением нижняя часть насыпи должна быть устроена из водостойких грунтов (песок, песчано-гравийная смесь и т.п.) толщиной не менее 200 мм, а на отметке выше горизонта расчетного подтопления на 300 мм следует устраивать капилляропрерывающий слой толщиной не менее 150 мм из гравия или щебня.

3.3.12. При возведении земляного полотна из насыпного грунта не допускается:

применять грунт с примесью строительного мусора, древесных отходов, гниющих или подверженных набуханию включений, льда, снега, дерна;

применять недренирующий грунт (глину, суглинок) в смеси с дренирующим;

прикрывать слой высокодренирующего грунта грунтом с меньшей дренирующей способностью;

укладывать мерзлый грунт, а также талый в смеси с мерзлым;

возводить полотно во время интенсивного снегопада без принятия мер по защите насыпного грунта от включений снега;

уплотнять грунты поливкой водой в зимнее время.

Необходимое возвышение бровки полотна над уровнем поверхностных и грунтовых вод

|

Грунты земляного полотна |

Минимальная величина возвышения бровки земляного полотна над уровнем грунтовых вод или длительного (более 20 дней) стояния поверхностных вод при глубине промерзания, м |

|||

|

1,0 |

1,5 |

2,0 |

2,5 и более |

|

|

Дренирующие грунты |

0,40 |

0,70 |

0,90 |

1,00 |

|

Недренирующие грунты: мелкие, пылеватые, пески и супеси |

0,70 |

1,00 |

1,20 |

1,35 |

|

Суглинки и глины |

0,80 |

1,20 |

1,35 |

1,70 |

3.3.13. Плотность (объемный вес скелета) грунта земляного полотна (выемки и нулевого места) должна соответствовать значениям, приведенным в табл. П.9.5 приложения 9.

Коэффициент уплотнения насыпного грунта земляного полотна должен соответствовать значениям, приведенным в табл. П.9.6 приложения 9.

Грунт земляного полотна необходимо доуплотнять, если полученные значения менее приведенных в указанной таблице.

3.3.14. Если в процессе уплотнения не достигнута требуемая плотность грунта, то подготовка земляного полотна должна проводиться по специальному проекту, согласованному с головной организацией.

3.3.15. Проверку плотности грунта земляного полотна следует производить с интервалом не реже 6,0 м по ГОСТ 19912, ГОСТ 2006 или другим методом, обеспечивающим получение требуемой точности результата. Результаты проверки плотности грунта заносятся в паспорт рельсового пути.

3.3.16. Продольный уклон земляного полотна должен быть в пределах 0,002-0,005, а на длине 10 м не должен превышать 0,01.

Поперечный уклон земляного полотна, сложенного из недренирующего грунта, должен быть в пределах 0,008-0,01.

Земляное полотно должно иметь двускатный профиль, допускается и односкатный.

Земляное полотно, сложенное из дренирующего или скального грунта, допускается выполнять горизонтальным.

3.3.17. Превышение земляного полотна одной рельсовой нити над другим в одном поперечном сечении рельсового пути не должно быть более 100 мм.

3.3.18. Поперечный профиль водоотводных канав должен быть трапецеидальной формы, глубиной не менее 350 мм и шириной по дну не менее 250 мм с откосами при песчаных и супесчаных грунтах 1:1,5, при остальных грунтах 1:1. В скальных грунтах допускается устраивать водоотводные канавы треугольной формы глубиной не менее 250 мм с откосами 1:0,2.

В условиях повышенной влагонасыщенности грунта сечение водоотводных канав разрешается увеличивать.

3.3.19. Допускается засыпка водоотвода высокодренирующим материалом (щебнем, гравием, крупнозернистым песком и т.п.).

3.3.20. В песчаных грунтах районов с жарким климатом водоотводы земляного полотна можно не устраивать.

3.3.21. Все вышеперечисленные показатели, характеризующие земляное полотно, заносятся в паспорт рельсового пути.

3.3.22. До начала работ по устройству верхнего строения пути заезд машин и механизмов на подготовленное земляное полотно запрещается.

3.4. Требования к верхнему строению рельсового пути

3.4.1. В состав верхнего строения пути входят:

балластная призма, подрельсовые опорные элементы, рельсы, стыковые и промежуточные скрепления.

3.4.2. Геометрические параметры, размеры и условные обозначения отдельных элементов верхнего строения приведены в приложении 10.

3.4.3. Балластная призма должна обеспечивать стабильное положение рельсовых нитей и передавать от подрельсовых опор давление на земляное полотно.

3.4.4. Высота балластной призмы должна определяться исходя из расчета на основе допускаемых напряжений в элементах верхнего строения (см. приложение 9). В одном из вариантов исполнения верхнего строения его размеры и параметры могут быть приняты в соответствии с приложением 6.

Минимальная высота балластной призмы должна быть не менее 100 мм.

3.4.5. В качестве балласта рельсовых путей следует применять щебень из природного камня по ГОСТ 7392, гравий или гравийно-песчаную смесь, крупный или мелкозернистый песок по ГОСТ 7394, а также гранулированные и доменные шлаки, гранулометрический состав которых приведен в таблице П.9.9 приложения 9.

Использование металлургических шлаков не рекомендуется.

3.4.6. Подрельсовые опорные элементы могут выполняться в виде полушпал, балок, плит различного типа, рам и монолитных железобетонных оснований.

3.4.7. В качестве подрельсовых опорных элементов при устройстве верхнего строения используются деревянные полушпалы, изготовленные путем распиливания на две равные части деревянных шпал железных дорог широкой колеи по ГОСТ 78, а также железобетонные полушпалы, балки и монолитные ленты, изготовленные по соответствующим техническим условиям. Основные размеры деревянных и железобетонных полушпал и балок приведены на рис. П. 10.1- П. 10.4 и в табл. П. 10.1 приложения 10.

3.4.8. Допускается изготавливать полушпалы из брусьев по ГОСТ 8486, из бревен с отесанными поверхностями шириной, равной ширине стандартных полушпал из древесины хвойных пород (сосны, ели, пихты, лиственницы и кедра), а также из березы.

3.4.9. Полушпалы, изготовленные из древесины, рекомендуется пропитывать антисептиком «Уранит».

3.4.10. Для рельсовых путей должны применяться новые рельсы Р43 по ГОСТ 7173, Р50 по ГОСТ 7174, Р65 по ГОСТ 8161 и Р75 по ГОСТ 15210 или старогодные рельсы I и II групп годности в соответствии с классификацией «Технических указаний об использовании старогодных рельсов на железных дорогах широкой колеи».

3.4.11. Соединение рельсов между собой обеспечивается стыковыми скреплениями. В стыковых скреплениях должны использоваться шестидырные или четырехдырные стыковые накладки.

3.4.12. Рельсы должны стыковаться между собой двумя двухголовыми стыковыми накладками по ГОСТ 19128 и ГОСТ 8193 с помощью болтов по ГОСТ 11530, шайб по ГОСТ 11532.

3.4.13. Для прикрепления рельсов к подрельсовым опорным элементам применяются промежуточные скрепления, состоящие из подкладок, прижимов и прикрепителей.

3.4.14. Под рельсы на деревянные полушпалы следует устанавливать плоские металлические подкладки с отверстиями для путевых шурупов или костылей.

Подкладки необходимо располагать попеременно: то внутрь, то наружу одним отверстием по отношению к оси рельсовых нитей.

3.4.15. Конструкции промежуточных скреплений рельсового пути с деревянными полушпалами должны соответствовать рис. П. 10.5 приложения 10.

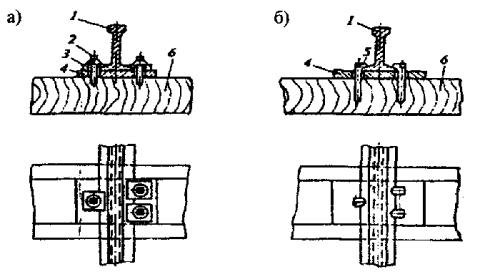

3.4.16. Промежуточные скрепления, предназначенные для крепления рельса к железобетонным подрельсовым опорным элементам, могут применяться как разъемного (рис. П. 10.6 приложения 10), так и неразъемного (рис. П. 10.7 приложения 10) типа.

3.4.17. До начала отсыпки балластного материала на подготовленном земляном полотне устанавливается ось рельсовой нити, которая закрепляется выносными знаками.

3.4.18. В балластном материале не допускается наличие примесей, загрязнения и засорения.

3.4.19. Работы по устройству песчаных балластных призм в зимнее время должны быть организованы таким образом, чтобы балласт был доставлен, уложен и уплотнен до его смерзания (табл. 3.4).

3.4.20. Перед устройством балластной призмы необходимо определить гранулометрический состав балластных материалов.

Результаты проверки заносятся в паспорт рельсового пути.

3.4.21. Боковые стороны балластной призмы должны иметь откос 1:1,2-1,5 при устройстве ее из гранулированного и доменного шлаков, 1:1-1,5 - из щебня и гравия.

3.4.22. При устройстве путей в ветровых районах 4 и 5 категорий по ГОСТ 1451 боковые стороны балластного слоя из гранулированного шлака должны быть ограждены или укреплены невыветриваемым балластным материалом.

Время смерзания балластного материала

|

Температура окружающего воздуха, °С |

Время до начала смерзания, мин |

|

-5 |

90-100 |

|

-10 |

60-80 |

|

-20 |

40-50 |

|

-30 |

30-40 |

3.4.23. На земляное полотно, состоящее из недренирующих грунтов, перед укладкой балластной призмы из щебня или гравия высотой не менее 300 мм рекомендуется дополнительно насыпать песчаную подушку высотой 50-100 мм.

3.4.24. При укладке балластной призмы на увлажненное земляное полотно высоту балластного слоя под опорными элементами следует увеличивать в соответствии с данными, приведенными в табл. 3.5.

3.4.25. Перед сборкой элементы верхнего строения (рельсы, промежуточные скрепления, подрельсовые элементы и стыковые накладки) должны быть проверены (по паспортам и сертификатам) на соответствие их качества требованиям государственных стандартов или технических условий.

Высота балластного слоя на увлажненном земляном полотне

|

Грунты |

Степень влажности грунта |

Увеличение высоты, % |

|

Маловлажные |

До 0,5 |

10 |

|

Влажные |

Свыше 0,5 до 0,8 |

15 |

|

Насыщенные водой |

Свыше 0,8 до 1,0 |

20 |

3.4.26. Не допускается применение подрельсовых опорных элементов, имеющих следующие повреждения:

для деревянных полушпал:

сучки в местах опоры подкладок;

гнилостные пятна размером свыше 20 мм в местах опирания подкладок и свыше 60 мм на остальных поверхностях;

внутренняя гниль;

червоточины глубиной более 50 мм;

поперечные трещины длиной по торцу свыше его половины и продольные трещины глубиной более 50 мм и длиной свыше 300 мм;

изготовленные из древесины мягких пород (ольхи, осины, липы и др.);

отклонения от параллельности постелей, превышающих 10 мм по всей длине полушпал;

для железобетонных полушпал:

открытый обрыв одной и более струн продольной арматуры, а также обнажение ее (исключая торцы полушпал);

сплошные опоясывающие трещины с величиной раскрытия более 0,3 мм и углом наклона трещин к поперечному сечению более 45°;

продольные трещины длиной более 300 мм и величиной раскрытия более 0,2 мм;

сколы бетона верхней плоскости полушпалы протяженностью в любом направлении более 100 мм;

уменьшение площади опоры полушпалы в результате сколов или разрушения бетона более чем на 2 дм2;

разрушение узла прикрепления рельса к полушпале;

для железобетонных балок:

открытый обрыв одного или более стержней продольной арматуры, а также обнажение ее (исключая торцы элементов);

сплошные опоясывающие трещины с величиной раскрытия более 0,3 мм и углом наклона трещин к поперечному сечению более 45°;

продольные трещины длиной более 300 мм и величиной раскрытия более 0,2 мм;

сколы бетона верхней плоскости элемента протяженностью в любом направлении более 100 мм;

уменьшение площади опоры элемента в результате сколов или разрушения бетона более чем на 10 дм2;

разрушение узла прикрепления рельса к опорному элементу.

3.4.27. Полушпалы необходимо располагать перпендикулярно оси рельса с прикреплением их к рельсу полным комплектом промежуточных скреплений.

3.4.28. Расстояние между осями полушпал должно соответствовать принятому в проекте. Допускается отклонение расстояния между осями полушпал до 50 мм.

3.4.29. Расстояние между осями полушпал и тип рельсов принимаются в соответствии с расчетом верхнего строения. В частном случае могут быть приняты размеры, приведенные в табл. П.6.1 приложения 6.

3.4.30. В деревянных полушпалах следует сверлить отверстия диаметром 12 и глубиной 130 мм для костылей или диаметром 18 и глубиной 155 мм для путевых шурупов.

3.4.31. Общий вид и размеры подкладок, устанавливаемых под рельсы на деревянных полушпалах, должны соответствовать приведенным в табл. П.10.2 приложения 10.

3.4.32. Допускается устанавливать железнодорожные подкладки по ГОСТ 12135 с фрезеровкой уклона или затеской мест установки подкладок с уклоном 1:20 на деревянных полушпалах для обеспечения горизонтального расположения подошвы рельса.

3.4.33. Под рельсы на железобетонные опорные элементы рекомендуется устанавливать прокладку из листа ОМБ-С1-10 по ГОСТ 7378 толщиной 10-12 мм. Допускается применение упругой прокладки, изготовленной из транспортерной ленты толщиной 10-12 мм.

3.4.34. Рельсы к деревянным полушпалам следует прикреплять через прокладки путевыми шурупами по ГОСТ 809 или костылями по ГОСТ 5812 с прижимами. Общий вид и размеры прижимов представлены в табл. П. 10.3 приложения 10.

3.4.35. Для предохранения шурупов от самовывинчивания в отверстия полушпал перед закручиванием шурупов рекомендуется заливать расплавленный тугоплавкий битум.

3.4.36. Не допускается:

прикреплять рельсы к деревянным полушпалам шурупами без установки прижимов и забивать шурупы молотком;

приваривать рельс к закладным деталям железобетонных подрельсовых опорных элементов.

3.4.37. Стыки рельсов на полушпалах следует располагать между полушпалами.

3.4.38. Стыки рельсов на железобетонных балках необходимо смещать относительно зазора между балками на расстояние не менее половины длины двухголовой стыковой накладки.

3.4.39. Смещение стыка одной рельсовой нити относительно стыка другой не должно превышать 10 мм.

3.4.40. Рельсовые стыки должны быть закреплены полным числом болтов. Болты должны быть смазаны и установлены так, чтобы гайки поочередно были направлены внутрь и наружу по отношению к рельсовой нити.

3.4.41. Величина допускаемого зазора в стыке между рельсами не должна превышать значений, приведенных в приложении 7.

3.4.42. После сборки верхнего строения необходимо произвести геодезическую съемку и по результатам съемки выполнить рихтовку и выправку рельсовых нитей.

3.4.43. Балласт между полушпалами должен быть не менее 2/3 высоты полушпалы.

3.4.44. После устройства верхнего строения рельсового пути необходимо восстановить для постоянного пользования створные линии с метками на расстоянии 0,5 м от оси рельсовой нити.

3.4.45. Допуски на укладку рельсовых нитей приведены в приложении 7.

3.4.46. Запрещается укладывать в рельсовые пути рельсы, ранее изъятые из эксплуатации по следующим дефектам:

поперечные трещины в головке рельса и излом из-за внутренних надрывов;

поперечные трещины в головке рельса и изломы из-за недостаточной контактно-усталостной прочности металла;

поперечные трещины в головке рельса и изломы из-за трещин, вызванных проходом колес с ползунами;

поперечные трещины в головке рельса и изломы из-за трещин в закаленном слое металла;

излом рельса по всему сечению, вызванный проходом колес с ползунами.

3.5. Требования к путевому оборудованию

3.5.1. В состав путевого оборудования входят:

тупиковые упоры;

специальные лотки для предотвращения износа кабеля, питающего электроэнергией кран;

ограничители передвижения;

ограждение;

заземление;

предупреждающие знаки.

3.5.2. На концах рельсового пути должны быть установлены упоры.

3.5.3. Тупиковые упоры должны обеспечивать гашение остаточной скорости крана и предотвращение схода крана с рельсовых путей в аварийных ситуациях (наезд на упоры с включенным механизмом передвижения крана). После аварийного наезда упоры должны подвергаться полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров.

3.5.4. На комплект упоров (4 шт.) должен быть паспорт с указанием завода-изготовителя, заводских номеров, года выпуска и типов кранов, для которых рекомендуется применять упоры данной конструкции.

3.5.5. В зависимости от конструкции крана могут применяться тупиковые упоры ударного или безударного типа.

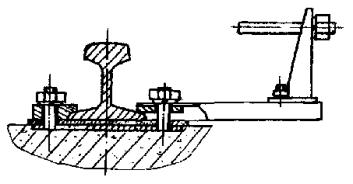

3.5.6. Ограничители передвижения устанавливаются на рельсовом пути для своевременного отключения двигателя механизма передвижения крана. Конструкция ограничителя передвижения зависит от типа конечного выключателя, установленного на кране:

конечный выключатель типа КУ-701 - ограничитель передвижения в виде линейки, общий вид которого приведен на рис. П.11.1 приложения 11;

конечный выключатель типа КУ-704 - ограничитель передвижения в виде копира, общий вид которого приведен на рис. П. 11.2 приложения 11.

3.5.7. Во избежание попадания кабеля на рельс и его быстрого износа на участке расположения кабеля рекомендуется:

для кранов с кабельным барабаном - спланировать грунт на уровне верха полушпал (железобетонной балки) или установить специальный лоток из деревянных или полимерных материалов. Общий вид и основные размеры лотка приведены на рис. П. 11.3 приложения 11;

для кранов без кабельного барабана - установить специальный лоток. Общий вид и основные размеры лотка приведены на рис. П. 11.4 приложения 11.

3.5.8. На рельсовых нитях должны быть установлены и закреплены четыре тупиковых упора на расстоянии не менее 500 мм от ближайшего конца рельса, железобетонной балки или центра последней полушпалы.

3.5.9. При ограничении зоны работы крана необходимо установить дополнительные тупиковые упоры и ограничители передвижения.

3.5.10. Тупиковые упоры следует устанавливать на каждой рельсовой нити в сечении, перпендикулярном оси рельсового пути с учетом допускаемых отклонений в соответствии с приложением 7.

3.5.11. На обоих концах рельсового пути должны быть установлены ограничители передвижения для концевых выключателей механизмов передвижения крана.

Ограничители передвижения устанавливаются таким образом, чтобы отключение двигателей механизмов передвижения крана происходило на расстоянии не менее полного пути торможения крана до тупиковых упоров.

3.5.12. Тупиковые упоры и ограничители передвижения должны изготавливаться в соответствии с технической документацией (техническими условиями и рабочими чертежами) и соответствовать марке крана, эксплуатирующегося на данном рельсовом пути.

3.5.13. Тупиковые упоры и ограничители передвижения должны быть окрашены в отличительный (красный) цвет.

3.5.14. Ограждение рельсового пути следует выполнять по ГОСТ 23407.

3.5.15. Вдоль рельсового пути необходимо выставить знаки безопасности с поясняющими табличками, имеющими надписи: «Входить на рельсовый путь посторонним запрещается», «Место стоянки крана», выполненные по ГОСТ 12.4.026. Место расположения знаков безопасности следует выбирать согласно проекту производства работ.

3.5.16. Рельсовый путь должен быть оборудован системой заземления (см. рис. П.11.5-П.11.7 приложения 11).

Устройство заземления рельсового пути необходимо выполнять в соответствии с требованиями Правил устройства электроустановок.

3.5.17. Все резьбовые соединения должны быть законтрены; затягивание болтов и гаек должно производиться исправным инструментом; концы болтов и шпилек должны выступать над гайкой на 1-2 нитки.

Резьбовые соединения необходимо регулярно смазывать.

3.6. Комплектность рельсового пути

3.6.1. В комплект рельсового пути должны входить:

балластный материал, объем которого (Vб) в м3 вычисляется по формуле:

Vб = 1,3 х 2 х Lп х hб(1,5hб + lоэ +0,4),

где 1,3 - коэффициент, учитывающий уплотнение балласта и его потери при устройстве балластных призм;

2 - число раздельных балластных призм;

Lп - длина рельсового пути, м;

hб - требуемая высота балласта под подрельсовыми опорными элементами, м;

0,4 - удвоенная ширина плеча балластной призмы, м;

lоэ - размер подрельсового опорного элемента поперек рельсового пути, м;

подрельсовые опорные элементы, количество которых определяется исходя из длины рельсового пути и заданного расстояния между осями полушпал при рельсовом пути с полушпалами или исходя из длины продольной железобетонной балки при рельсовом пути с железобетонными балками;

рельсы, количество которых определяется исходя из длины рельсового пути, метров погонных;

комплекты промежуточных рельсовых скреплений, количество которых равно количеству полушпал при рельсовом пути с полушпалами или определяется в зависимости от расстояний между узлами прикрепления рельсов к продольным железобетонным балкам и количества балок при рельсовом пути с железобетонными балками;

комплекты стыковых рельсовых скреплений, количество которых определяется исходя из длины рельсов и рельсового пути;

элементы путевого оборудования:

а) четыре тупиковых упора;

б) два ограничителя передвижения;

в) комплект знаков безопасности.

3.6.2. В комплект технической документации на один рельсовый путь входят:

проект рельсового пути;

паспорт рельсового пути;

паспорта или сертификаты, инструкции по эксплуатации, описания, рабочие чертежи и другая документация на поставляемые материалы и комплектующие изделия;

проект производства (технологическая карта) работ.

3.7. Подготовка рельсового пути к эксплуатации

3.7.1. В начале обкатки рельсового пути необходимо определить упругую просадку (по методике, приведенной в приложении 12), которая не должна превышать значений, занесенных в паспорт рельсового пути установленной формы (приложение 13).

3.7.2. В случае превышения допустимых значений упругой просадки при устройстве рельсового пути должны быть произведены дополнительное уплотнение балластного слоя и подбивка подрельсовых опорных элементов.

3.7.3. Рельсовый путь, оборудованный системой заземления, тупиковыми упорами и выключающими линейками, следует не менее 20 раз обкатать краном без груза, после чего произвести планово-высотную съемку и при необходимости провести рихтовку и выправку рельсовых нитей.

3.7.4. Рельсовый путь требуется не менее 5 раз обкатать краном с максимальным рабочим грузом при расположении грузовой тележки у каждой из опор, после чего вновь произвести планово-высотную съемку и при необходимости провести рихтовку и выправку рельсовых нитей.

3.7.5. Определенная после обкатки в соответствии с пп. 3.7.3 и 3.7.4 упругая просадка рельсового пути не должна превышать значений, приведенных в паспорте рельсового пути для условий введения его в эксплуатацию.

4. ПРИЕМО-СДАТОЧНЫЕ И ПЕРИОДИЧЕСКИЕ ИСПЫТАНИЯ

4.1. Приемо-сдаточные испытания

4.1.1. Оценка качества выполненных работ по устройству рельсового пути, его соответствия технической документации и принятие решения о вводе в эксплуатацию производится приемочной комиссией, в состав которой входят представители заказчика (основного потребителя), разработчика проекта пути и исполнителя работ, а также эксперты сторонних организаций и органов, осуществляющих надзор за безопасностью.

Председателем комиссии назначается представитель заказчика, состав комиссии формирует и утверждает разработчик.

4.1.2. При приемке рельсового пути приемочной комиссии должны быть представлены:

проект рельсового пути;

паспорта, сертификаты, инструкции по эксплуатации, описания, рабочие чертежи и другая документация на поставленные материалы и комплектующие изделия, требующие совместного рассмотрения.

4.1.3. В процессе приемки необходимо определить упругую просадку рельсового пути (грузовая тележка с номинальным грузом располагается в крайнем положении со стороны проверяемого рельса). Величина упругой просадки должна соответствовать требованиям табл. П.9.7 приложения 9.

4.1.4. Должна быть выполнена геодезическая съемка планово-высотного положения рельсовых нитей.

4.1.5. Результаты рассмотрения технической документации, испытаний и обследований по рельсовому пути заносятся в паспорт рельсового пути (приложение 13).

4.1.6. Решение приемочной комиссии о вводе объекта в эксплуатацию должно быть утверждено ее председателем.

4.1.7. Подписанный и утвержденный паспорт рельсового пути является неотъемлемой частью документации на рельсовый путь и означает, что его эксплуатация разрешена.

4.1.8. Приемо-сдаточные испытания рельсового пути рекомендуется совмещать с приемочными испытаниями грузоподъемного крана.

4.2. Периодические испытания

4.2.1. Периодические испытания рельсового пути и его элементов производятся с целью проверки их стабильности и надежности.

4.2.2. Периодические испытания должны включать проверку всех параметров и соблюдения технических норм в соответствии с настоящими Требованиями, техническими условиями и рабочей документацией на комплектующие изделия.

4.3. Оформление результатов испытаний

4.3.1. По результатам приемо-сдаточных испытаний оформляется паспорт рельсового пути (приложение 13).

4.3.2. По результатам периодических испытаний заполняются отдельные формы паспорта рельсового пути (приложение 13).

4.3.3. По результатам приемо-сдаточных и периодических испытаний рельсового пути при необходимости следует провести рихтовку и выправку пути по уровню, заменить дефектные элементы пути и путевого оборудования.

5. МЕТОДЫ КОНТРОЛЯ

5.1. Требования к средствам измерений

5.1.1. Приборы, аппаратура, применяемые при проведении контроля и испытаний, должны иметь документ об их поверке по ГОСТ 8.002 и ГОСТ 8.513.

Все нестандартизированные средства измерения и испытаний должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326.

5.1.2. При проведении контроля рекомендуется применять следующие приборы:

динамометры растяжения общего назначения по ГОСТ 13837;

механические рулетки по ГОСТ 7502, класс точности не ниже 3;

теодолит типа Т30 по ГОСТ 10529 и нивелир типа Н-10 по ГОСТ 10528;

линейки измерительные металлические с пределом измерений 0-1000 мм по ГОСТ 427;

штангенциркуль с пределом измерений 0-150 мм

по ГОСТ 166, класс точности 4;

угольник поверочный 250х160 мм по ГОСТ 3749, класс точности 2;

измерительную лупу с увеличением 10х по ГОСТ 25706 с ценой деления 0,05 мм;

приспособления, индикаторы и шаблоны для контроля геометрических параметров в соответствии с ГОСТ 10629.

5.1.3. Средства нагружения в виде контрольных грузов, предназначенных для испытания рельсового пути, должны приниматься с полем допуска, не превышающем трехкратного поля допуска для приборов, указанных в п. 5.1.2.

5.1.4. Средства измерений, которые не указаны в п. 5.1.2 и допуски которых не установлены, не должны иметь погрешности более 2,5%.

5.1.5. Перечень инструментов, приборов и средств измерений, а также допустимую погрешность измерений следует устанавливать в программе и методике испытаний для каждого элемента рельсового пути и путевого оборудования в зависимости от вида испытаний (контроля).

5.2. Подготовка к контролю

5.2.1. Перед началом приемо-сдаточных или периодических испытаний следует проверять:

наличие клейма или других знаков технического контроля на элементах рельсового пути и путевого оборудования;

отсутствие внешних дефектов;

наличие защитных покрытий.

5.3. Проведение контроля

5.3.1. Проверку внешнего вида элементов рельсового пути и путевого оборудования на соответствие технической, конструкторской и нормативно-технической документации проводят визуальным осмотром и при необходимости инструментальными измерениями.

5.3.2. Присоединительные размеры проверяют с помощью мерительного инструмента.

5.3.3. Качество сварных соединений элементов рельсового пути и путевого оборудования проверяется визуально (при этом можно использовать лупу с увеличением 10х).

При необходимости следует проверять неразрушающими методами контроля.

5.3.4. Комплектность рельсового пути определяется проверкой наличия элементов рельсового пути и путевого оборудования по комплектовочной ведомости.

5.3.5. При периодическом контроле рельсового пути проверяется его соответствие разд. 2, 3, 6 настоящих Требований.

5.3.6. Выполнение пп. 2.1-2.4, 2.7-2.9, 2.11, 3.1, 3.2, 3.3.9, 3.3.19-3.3.22, 3.4.1-3.4.10, 3.4.25, 3.5.4-3.5.6, 3.5.12, 3.6 настоящих Требований проверяется по конструкторской документации.

Выполнение пп. 3.3.1-3.3.4, 3.3.10, 3.3.12, 3.4.11-3.4.19, 3.4.21-3.4.24, 3.4.26-3.4.41, 3.4.43-3.4.46, 3.5.1-3.5.3, 3.5.7-3.5.9, 3.5.11, 3.5.13, 3.5.17, 3.7.3 настоящих Требований проверяется внешним осмотром (с применением необходимого инструмента) в нагруженном и разгруженном состоянии элементов рельсового пути. Одновременно проверяется наличие клейм и других знаков приемки ОТК, состояние внешнего вида элементов, качество окраски и защитной смазки. Внешний осмотр должен проводиться при дневном свете.

Выполнение пп. 2.5, 2.6, 3.3.10, 3.4.2, 3.7.3, 3.7.4 настоящих Требований проверяется измерениями с применением необходимого инструмента.

Выполнение пп. 2.10, 3.3.7, 3.3.8, 3.3.11, 3.3.16-3.3.18, 3.4.42, 3.5.10 настоящих Требований проверяется методом геометрического нивелирования 4-го класса.

Выполнение пп. 3.4.39, 3.4.42, 3.4.45, 3.5.10 настоящих Требований проверяется с проведением теодолитной съемки по методике, изложенной в приложении 8.

5.3.7. Проверка выполнения отдельных пунктов настоящих Требований должна осуществляться согласно нормативным документам: п. 3.3.6 - в соответствии с ГОСТ 5180; пп. 3.3.13-3.3.15 - в соответствии с ГОСТ 19912, ГОСТ 20069; п. 3.4.20 - в соответствии с ГОСТ 7392, ГОСТ 7394; п. 3.5.14 - в соответствии с ГОСТ 23407; п. 3.5.15 - в соответствии с ГОСТ 12.4.026; п. 3.5.16 - в соответствии с Правилами устройства электроустановок.

5.3.8. Контроль показателей упругой просадки рельсового пути может осуществляться с использованием прогибомеров или нивелира. При контроле показателей согласно требованиям п. 3.7.1 нагружение может выполняться без груза, а согласно требованиям п. 3.7.5 - при подъеме номинального груза и расположении грузовой тележки в пролете крана последовательно в крайнем левом и крайнем правом положениях.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При эксплуатации необходимо осуществлять постоянный контроль за состоянием рельсового пути и путевого оборудования.

6.2. Должны проводиться следующие виды контроля:

ежесменный - перед каждой сменой работы крана;

плановый - один раз в 3 месяца (первый год эксплуатации);

один раз в 6 месяцев (после года эксплуатации);

дополнительный - при особо неблагоприятных метеорологических условиях (ливнях, таянии снега и т.п.), а также при наличии неустойчивых участков пути;

полное техническое освидетельствование - не реже одного раза в 3 года, а для рельсовых путей класса точности Т4 - не реже одного раза в 5 лет.

6.3. Перед каждой сменой работы крана крановщик обязан производить визуальный осмотр рельсового пути и путевого оборудования.

6.4. Полное техническое освидетельствование проводится организацией, имеющей государственную лицензию на проверку качества элементов рельсового пути и путевого оборудования.

6.5. При полном техническом освидетельствовании, кроме контроля состояния рельсовых путей и путевого оборудования, проводится проверка всей технической документации и уровня подготовки инженерно-технического персонала в части содержания рельсовых путей и путевого оборудования.

6.6. При плановых и дополнительных проверках состояния рельсового пути лицом, ответственным за содержание рельсового пути в исправном состоянии, устанавливается планово-высотное положение рельсовых нитей, определяется величина упругой просадки, а также проводится осмотр состояния элементов верхнего и нижнего строения пути и путевого оборудования. Результаты проверок заносятся в паспорт рельсового пути.

6.7. Лицо, ответственное за содержание рельсового пути в исправном состоянии, назначается приказом по организации, имеющей государственную лицензию на данный вид деятельности, после аттестации на знание Правил по кранам и настоящих Требований.

6.8. Проверка знаний инженерно-технических работников по контролю за состоянием рельсовых путей и путевого оборудования должна проводиться не реже одного раза в 3 года.

6.9. По результатам проверок состояния рельсового пути следует проводить необходимые ремонтные работы для устранения выявленных неисправностей.

6.10. В зимний период рельсы, рельсовые скрепления, поверхности опорных элементов, тупиковые упоры, ограничители передвижения, соединительные проводники и перемычки заземления необходимо очищать от снега.

6.11. Эксплуатация заземления рельсового пути должна осуществляться в соответствии с требованиями Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей.

6.12. Запрещается эксплуатация крана на рельсовом пути при наличии отклонений, параметры которых превышают приведенные в табл. П.7.2 приложения 7.

6.13. Не допускаются к эксплуатации рельсовые пути, имеющие следующие дефекты:

трещины рельса, расположенные в головке, шейке, подошве и в местах перехода шейки в головку или подошву и у болтовых отверстий;

выкол головки или подошвы рельса;

отсутствие, разрушение или неполный комплект промежуточных и стыковых скреплений;

для деревянных полушпал:

смятия в местах опоры подкладок глубиной более 10 мм;

гнилостные пятна размером свыше 50 мм в местах опирания подкладок и свыше 100 мм на остальных поверхностях;

сквозная внутренняя гниль;

червоточины глубиной более 80 мм;

поперечные трещины длиной по торцу свыше его половины и продольные трещины глубиной более 80 мм и длиной свыше 500 мм;

излом деревянных полушпал;

для железобетонных балок:

сплошные опоясывающие трещины с величиной раскрытия без нагрузки более 1 мм, под нагрузкой более 1,5 мм и углом наклона трещин к поперечному сечению более 45°;

продольные трещины длиной более 400 мм величиной раскрытия более 0,5 мм;

сколы бетона в зоне подошвы рельса между промежуточными скреплениями более 2 дм2;

сколы бетона верхней плоскости железобетонного элемента до оголения арматуры протяженностью в любом направлении более 150 мм;

разрушение (выкрашивание) бетона, если суммарная площадь разрушений превышает 7 дм2 на 1 м2 или общей площадью более 15 дм2;

открытый обрыв одного или более стержней продольной арматуры, а также обнажение ее;

для железобетонных полушпал:

сплошные опоясывающие трещины с величиной раскрытия без нагрузки более 0,5 мм и под нагрузкой более 1,0 мм и углом наклона трещин к поперечному сечению более 45°;

продольные трещины более 400 мм и величиной раскрытия более 0,5 мм;

сколы бетона верхней плоскости полушпалы протяженностью в любом направлении более 150 мм;

разрушение (выкрашивание) бетона, если суммарная площадь разрушений превышает 1 дм2

открытый обрыв одной и более струн продольной арматуры, а также обнажение ее (исключая торцы полушпал).

6.14. Эксплуатация крана на рельсовом пути, не соответствующем требованиям раздела 3, запрещается.

Приложение 1

ПЕРЕЧЕНЬ ГОЛОВНЫХ ОРГАНИЗАЦИЙ

|

Наименование организации |

Адрес организации |

|

ВНИИПТМАШ |

103012, Москва, Богоявленский пер., 6 |

|

ИКЦ «Кран» |

113114, Москва, Кожевнический пр., 4/5 |

Приложение 2

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термин |

Определение |

|

Основное исполнение крана |

Модель крана, характеризуемая грузоподъемностью, группой классификации (режима), видом металлоконструкции |

|

Исполнение крана |

Модель крана, отличающаяся от базовой грузоподъемностью, пролетом или другим параметром при сохранении остальных |

|

Плечо балластной призмы |

Расстояние по горизонтали от подрельсового опорного элемента до бровки балластной призмы |

|

Плечо земляного полотна |

Расстояние по горизонтали от нижнего края балластной призмы до бровки земляного полотна |

|

База крана |

Расстояние между осями опор крана, измеренное по его продольной оси |

|

Колея |

Расстояние по горизонтали между осями рельсов или колес ходовой части крана |

|

Рельсовый крановый путь |

Инженерное сооружение для передвижения грузоподъемных кранов на рельсовом ходу |

|

Геодезическая съемка (нивелировка) рельсового пути |

Установление фактического положения элементов рельсового пути (земляного полотна, балластной призмы, рельсовых нитей) в вертикальной плоскости, параллельности осям в плане, прямолинейности с использованием геодезических приборов |

|

Элементы верхнего строения пути |

К основным элементам верхнего строения рельсового пути относятся: рельс, скрепления, подрельсовые опоры, балластный слой |

|

Элементы нижнего строения пути |

К основным элементам нижнего строения рельсового пути относятся: земляное полотно, водоотвод и искусственные сооружения |

|

Путевое оборудование |

Элементы рельсового пути, обеспечивающие безопасность эксплуатации крана (тупиковые упоры, ограничители передвижения, ограждения, переезды и путевые знаки) |

|

Промежуточные скрепления |

Скрепления, обеспечивающие соединения рельсов с подрельсовым опорным элементом |

|

Вылет консоли |

Наибольшее расстояние по горизонтали от оси ближайшей к консоли опоры крана до оси расположенного на консоли грузозахватного органа |

|

Группа классификации (режима) работы крана |

Характеристика крана, учитывающая его использование по грузоподъемности и времени |

|

Передвижение крана |

Перемещение всего крана в рабочем положении |

|

Механизм передвижения крана |

Устройство, обеспечивающее перемещение всего крана в целом |

|

Тележка ходовая |

Опорная конструкция, оборудованная колесами и имеющая соединение для равномерной передачи нагрузок |

|

Ограничитель передвижения |

Ограничитель обеспечивает остановку механизма и ограничение соответствующего движения |

|

Ремонт рельсового пути |

Восстановление поврежденных или пришедших в негодность элементов пути, а также их замена |

|

Реконструкция |

Изменение конструкции пути, вызывающее необходимость корректировки его паспорта |

|

Кран козловой |

Кран, у которого несущие элементы конструкции опираются на крановый путь при помощи двух опорных стоек |

|

Головная организация |

Организация, уполномоченная Госгортехнадзором России: проводить научно-исследовательские работы; осуществлять функции специализированной организации; разрабатывать нормативные документы; проводить экспертизу проектов; участвовать в приемочных испытаниях; участвовать в сертификации рельсовых путей и предприятий-изготовителей; проводить обследования рельсовых путей |

|

Владелец рельсового пути |

Предприятие, независимо от форм собственности, на балансе которого находится рельсовый путь |

Приложение 3

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

НТД, на которую дана ссылка |

Номер пункта, приложения |

НТД, на которую дана ссылка |

Номер пункта, приложения |

|

ГОСТ 7378 |

|||

|

ГОСТ 25546 |

ГОСТ 809 |

||

|

Правила устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-14-92 |

|||

|

|

|||

|

Правила устройства электроустановок |

|||

|

ГОСТ 8.513 |

|||

|

ГОСТ 8.326 |

|||

|

ГОСТ 13837 |

|||

|

ГОСТ 7173 |

|||

|

ГОСТ 25706 |

|||

|

ГОСТ 8161 |

|||

|

ГОСТ 15210 |

ГОСТ 23406 |

||

|

ГОСТ 19128 |

Правила технической эксплуатации электроустановок потребителей |

||

|

ГОСТ 8193 |

Правила техники безопасности при эксплуатации электроустановок потребителей |

||

|

ГОСТ 11530 |

ОСТ 24.090.85 |

||

|

ГОСТ 11532 |

|||

|

ГОСТ 16017 |

|||

|

ГОСТ 12135 |

ГОСТ 11158 |

Приложение 4

КЛАССИФИКАЦИЯ РЕЛЬСОВЫХ ПУТЕЙ

1. Классификация рельсовых путей козловых кранов осуществляется по точности и по интенсивности нагружения.

2. Класс точности рельсового пути устанавливается в зависимости от скорости передвижения крана и времени работы механизма передвижения крана в год в соответствии с табл. П.4.1.

Классы точности рельсового пути

|

Скорость передвижения крана, м/с |

Время работы механизма передвижения крана, ч/год |

|||

|

Более и равно 4500 |

От 1600 до 4500 |

От 250 до 1600 |

Менее 250 |

|

|

Более 2,0 |

Т1 |

Т1 |

Т1 |

|

|

От 1,0 до 2,0 |

Т1 |

Т2 |

Т2 |

Т2 |

|

От 0,5 до 1,0 |

|

Т2 |

Т3 |

Т3 |

|

Менее 0,5 |

|

|

Т3 |

Т4 |

3. Время работы механизма передвижения крана в год устанавливается в соответствии с ОСТ 24.090.85 в зависимости от сочетаний режимов работы крана и механизма передвижения, а также на основе данных проекта производства работ, но не более данных, приведенных в табл. П.4.2.

4. Сочетания режимов работы крана устанавливаются на основе паспортных данных в соответствии с требованиями ГОСТ 25546 и ГОСТ 25835, а также табл. П.4.3.

Время работы механизма передвижного крана, ч/год

|

Сочетание режимов работы крана |

Время работы |

Сочетание режимов работы крана |

Время работы |

|

11 |

250 |

55 |

2500 |

|

21 |

250 |

63 |

500 |

|

22 |

250 |

64 |

1000 |

|

32 |

250 |

65 |

2500 |

|

33 |

500 |

74 |

1000 |

|

42 |

250 |

75 |

3000 |

|

43 |

500 |

76 |

3500 |

|

44 |

800 |

85 |

3000 |

|

53 |

500 |

86 |

4000 |

|

54 |

800 |

|

|

Сочетание режимов работы крана

|

Группа режима работы механизма передвижения крана |

Группа режима работы крана |

|||||||

|

1К |

2К |

3К |

4К |

5К |

6К |

7К |

8К |

|

|

1М |

11 |

21 |

|

|

|

|

|

|

|

2М |

|

22 |

32 |

42 |

|

|

|

|

|

3М |

|

|

33 |

43 |

53 |

63 |

|

|

|

4М |

|

|

|

44 |

54 |

64 |

74 |

|

|

5М |

|

|

|

|

55 |

65 |

75 |

85 |

|

6М |

|

|

|

|

|

|

76 |

86 |

5. В случае изготовления крана по специальному проекту время работы механизма передвижения устанавливается на основе расчета.

6. Класс нагружения рельсового пути устанавливается в зависимости от грузонапряженности рельсового пути в соответствии с табл. П.4.4.

Классы нагружения рельсового пути

|

Грузонапряженность, млн.т.км/км |

Менее 3,0 |

От 3,0 до 15,0 |

От 15,0 до 80,0 |

От 80,0 до 360,0 |

|

Класс нагружения рельсового пути |

H1 |

Н2 |

Н3 |

Н4 |

7. Грузонапряженность рельсового пути (Н) определяется в соответствии с формулой:

H = (П/Пп) х (Qср + Qкр) x 0,000001,

где П - путь пробега крана за год, км;

Пп - длина эффективного фронта работ или рельсового пути, км;

Qср - средняя масса груза, т;

Qкр - масса крана, т.

8. Путь пробега (П) крана за год определяется в соответствии с формулой:

П = 3,6 x V x t,

где V - скорость передвижения крана, м/с;

t - время работы механизма передвижения крана в год, часов (см. табл. П.4.2).

9. Средняя масса груза (Qcp) определяется в соответствии с формулой:

![]() ,

,

где Кр - коэффициент нагружения крана в соответствии с ГОСТ 25546;

Qн - номинальная масса груза, т.

10. Коэффициент нагружения принимается на основе данных о загружении крана исходя из проекта производства работ, в соответствии с ГОСТ 25546, классом нагружения и классом использования крана. Справочные данные по определению коэффициента нагружения представлены в табл. П.4.5.

Коэффициент нагружения крана

|

Класс нагружения крана |

Q0 |

Q1 |

Q2 |

Q3 |

Q4 |

|

Коэффициент нагружения крана, Кр |

0,063 |

0,125 |

0,25 |

0,5 |

1,0 |

11. Класс нагружения крана в соответствии с ГОСТ 25546 устанавливается на основе проекта производства работ в зависимости от класса использования. Справочные данные по установлению класса нагружения приведены в табл. П.4.6.

Класс нагружения крана

|

Класс использования крана |

Общее число циклов работы крана |

Группа режима работы крана |

|||||||

|

1К |

2К |

3К |

4К |

5К |

6К |

7К |

8К |

||

|

С0 |

1,6 х 104 |

Q2 Q3 |

Q4 |

|

|

|

|

|

|

|

С1 |

3,2 х 104 |

Q2 Q1 |

Q3 |

Q4 |

|

|

|

|

|

|

С2 |

6,3 х 104 |

Q1 Q0 |

Q2 |

Q3 |

Q4 |

|

|

|

|

|

С3 |

1,25 х 105 |

Q0 |

Q1 |

Q2 |

Q3 |

Q4 |

|

|

|

|

С4 |

2,5 х 105 |

|

Q0 |

Q1 |

Q2 |

Q3 |

Q4 |

|

|

|

С5 |

5 х 105 |

|

|

Q0 |

Q1 |

Q2 |

Q3 |

Q4 |

|

|

С6 |

1 x 106 |

|

|

|

Q0 |

Q1 |

Q2 |

Q3 |

Q4 |

|

С7 |

2 х 106 |

|

|

|

|

Q0 |

Q1 |

Q2 |

Q3 Q4 |

|

С8 |

4 х 106 |

|

|

|

|

|

Q0 |

Q1 |

Q2 Q3 |

|

С9 |

Более 4х106 |

|

|

|

|

|

|

Q0 |

Q1 Q2 |

Приложение

5

ПЛАН И ПОПЕРЕЧНЫЙ ПРОФИЛЬ

РЕЛЬСОВОГО ПУТИ

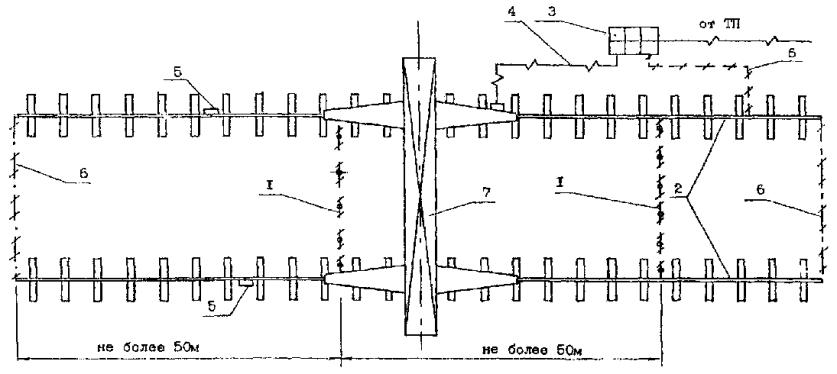

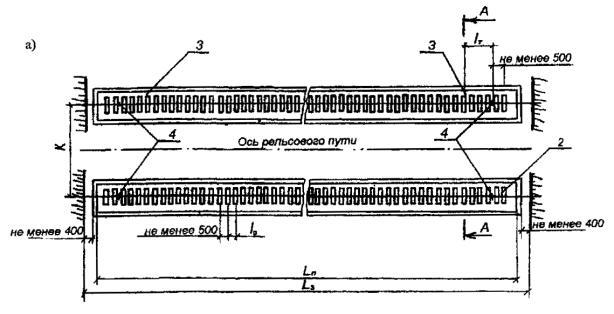

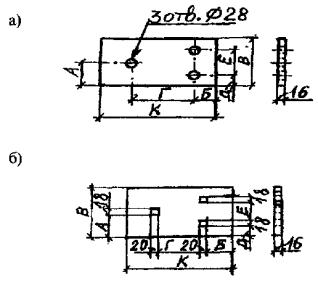

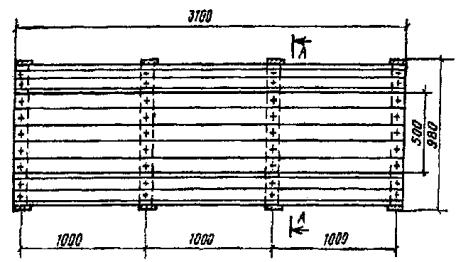

Рис. П.5.1 Рельсовый путь: а) - план; б) - поперечный профиль

1 - рельс; 2 - подрельсовый опорный элемент; 3 - выключающая линейка (копир); 4 - тупиковый упор; 5 - балластная призма; К - колея рельсового пути; Lз - длина земляного полотна; В - ширина земляного полотна; hб - требуемая высота балласта под подрельсовыми опорными элементами; вбп - ширина балластной призмы; воэ - размер подрельсового опорного элемента поперек рельсового пути; l0 - расстояние между осями полушпал; Lп - длина рельсового пути; lт - длина тормозного пути

Приложение

6

ОСНОВНЫЕ ПАРАМЕТРЫ ВЕРХНЕГО

СТРОЕНИЯ РЕЛЬСОВЫХ ПУТЕЙ КОЗЛОВЫХ КРАНОВ

Исходные данные по нижнему и верхнему строению

|

№ п/п |

Наименование параметра |

Норматив |

|

1. |

Вид грунта |

Супесь, суглинок, глина |

|

2. |

Тип рельса Р50 |

|

|

3. |

Вид полушпал |

Шпалы типа ПА, длина 1350 мм ГОСТ 78 |

|

4. |

Материал шпал |

Сосна, ель |

|

5. |

Число полушпал на 1 км пути |

1840 шт |

|

6. |

Расстояние по осям полушпал |

550 мм |

|

7. |

Приведенный износ головки рельса |

9,0 мм |

|

8. |

Длина рельсового пути |

Два пролета козлового крана в метрах |

Основные характеристики верхнего строения рельсовых путей козловых кранов

|

№ п/п |

Марка крана |

Вид балласта |

Толщина балласта, мм, для рельса |

Класс точности |

Класс нагружения пути |

|||

|

Р43 |

Р50 |

Р65 |

Р75 |

|||||

|

1. |

ККТ-3,2 |

Гравий, песок |

100 |

|

|

|

Т3 |

Н1 |

|

2. |

ККТ-П-5 |

То же |

100 |

|

|

|

Т3 |

Н1 |

|

3. |

ККТ-5 |

» » |

100 |

|

|

|

Т3 |

Н1 |

|

4. |

ККТ-5М |

» » |

100 |

|

|

|

Т3 |

Н1 |

|

5. |

ККТ-12,5 |

» » |

100 |

|

|

|

Т2 |

Н1 |

|

6. |

ККС-10 |

» » |

100 |

|

|

|

Т3 |

Н1 |

|

7. |

КК-12,5-32 |

» » |

|

150 |

|

|

Т3 |

Н1 |

|

8. |

КК-12,5СМ-3 |

» » |

|

100 |

|

|

Т3 |

Н1 |

|

9. |

ККС-12,5 |

» » |

150 |

|

|

|

Т3 |

Н1 |

|

10. |

КК-12,5 |

» » |

100 |

|

|

|

Т2 |

H2 |

|

11. |

КК-12,5-25 |

» » |

|

200 |

|

|

Т2 |

H2 |

|

12. |

КК-16/20 |

» » |

|

200 |

|

|

Т2 |

Н1 |

|

13. |

КК-20-32А |

» » |

|

|

200 |

|

Т3 |

Н1 |

|

14. |

ККС-20/5-32 |

» » |

250 |

|

|

|

Т3 |

Н1 |

|

15. |

КК-20/5-25 |

» » |

300 |

|

|

|

Т2 |

H2 |

|

16. |

КК-32 |

» » |

|

350 |

|

|

Т2 |

Н2 |

|

17. |

ККТ-2-10 |

» » |

300 |

|

|

|

Т2 |

Н2 |

|

18. |

КК-2-25/М5 |

» » |

|

350 |

|

|

Т2 |

Н3 |

|

19. |

МККС-12,5 |

» » |

100 |

|

|

|

Т2 |

Н1 |

|

20. |

КК-16/12,5 |

» » |

|

200 |

|

|

Т3 |

Н1 |

|

21. |

ККТС-20 |

» » |

|

200 |

|

|

Т3 |

Н1 |

|

22. |

ККП-12,5 |

» » |

250 |

|

|

|

Т2 |

Н2 |

|

23. |

КК-6,3 |

» » |

100 |

|

|

|

Т2 |

Н3 |

|

24. |

КК-20 |

» » |

|

350 |

|

|

Т2 |

Н2 |

|

25. |

КК-24/30,5 |

Щебень |

|

450 |

|

|

Т2 |

Н3 |

|

26. |

КК-20М |

Гравий, песок |

250 |

|

|

|

Т2 |

Н2 |

|

27. |

ККЛ-12,5 |

То же |

350 |

|

|

|

Т2 |

Н2 |

|

28. |

ККЛ-16 |

» » |

|

350 |

|

|

Т2 |

Н3 |

|

29. |

ККЛ-2 |

» » |

|

200 |

|

|

Т2 |

Н1 |

|

30. |

ЛТ-62 |

Щебень |

|

|

250 |

|

Т3 |

Н2 |

|

31. |

КСК-32 |

Тоже |

|

|

|

350 |

Т3 |

Н1 |

|

32. |

КС-50-42В |

» » |

|

|

300 |

|

Т3 |

Н1 |

|

33. |

КСУ-63/50/32 |

» » |

|

|

300 |

|

Т3 |

Н1 |

|

34. |

К-100У |

» » |

|

|

450 |

|

Т3 |

Н1 |

|

35. |

К-651 |

» » |

|

450 |

|

|

Т3 |

Н1 |

Примечание. Параметры верхнего строения рельсовых путей козловых кранов, приведенные в табл. П.6.2, определены для условий, принятых по табл. П.6.1.

Приложение

7

ОТКЛОНЕНИЯ РЕЛЬСОВЫХ ПУТЕЙ

|

№ п/п |

Отклонения |

Обозначение |

Графическое представление отклонения |

|

1. |

Сужение и уширение колеи рельсового пути (К - проектная величина колеи рельсового пути) |

Р3, мм |

|

|

2. |

Наибольшее отклонение рельса от прямой линии в горизонтальной плоскости от оси рельсовой нити. Отклонение от прямой линии на базе 2000 мм в горизонтальной плоскости в любой точке |

Р6, мм

b, мм |

|

|

3. |

Наибольшее отклонение рельса по высоте от центра рельсовой нити в вертикальной плоскости. Отклонение от прямой линии на базе 2000 мм в вертикальной плоскости в любой точке |

Р2, мм

с, мм |

|

|

4. |

Разность отметок головок рельсов в одном поперечном сечении |

Р1, мм |

|

|

5. |

Непараллельность установки тупиковых упоров в плоскости, перпендикулярной оси рельсового пути |

F, мм |

|

|

6. |

Угол наклона рельса в любой точке рельсового пути относительно поперечного сечения рельсовой нити, градусы |

α° |

|

|

7. |

Взаимное смещение торцов стыкуемых рельсов в плане и по высоте |

Р4, мм |

|

|

8. |

Зазор в стыке рельсов |

Р5, мм |

|

Предельно допустимые величины отклонений рельсовых путей от проектного положения в плане и профиле при устройстве и эксплуатации

|

№ п/п |

Обозначение отклонения (см. табл. П.7.1) |

Класс точности пути |

|||||||

|

Устройство пути |

Эксплуатация пути |

||||||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т1 |

Т2 |

Т3 |

Т4 |

||

|

1. |

Р1, мм, но не более |

0,001 К* < 10 |

0,002К < 20 |

0,003К < 30 |

0,004К < 40 |

0,005К < 20 |

0,005К < 30 |

0,01К < 40 |

0,01К < 50 |

|

2. |

Р2, мм |

5 |

10 |

20 |

40 |

10 |

20 |

40 |

60 |

|

3. |

Р3, мм |

6 |

8 |

10 |

12,5 |

15 |

15 |

15 |

15 |

|

4. |

Р4, мм |

1 |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

|

5. |

Р5 **, мм |

2 |

3 |

4 |

5 |

6 |

6 |

6 |

6 |

|

6. |

Р6, мм |

5 |

10 |

20 |

40 |

10 |

20 |

40 |

60 |

|

7. |

Р7, мм, но не более |

0,005K < 8 |

0,006K < 10 |

0,007К < 12,6 |

0,008К < 16 |

0,008К < 15 |

0,008К < 20 |

0,01К < 25 |

0,01K < 30 |

|

8. |

b, mm |

1 |

2 |

3 |

4 |

2 |

3 |

4 |

5 |

|

9. |

с, мм |

1 |

2 |

3 |

4 |

2 |

3 |

4 |

5 |

|

10. |

α, градус |

4 |

5 |

6 |

7 |

5 |

6 |

7 |

8 |

Приложение 8

МЕТОДИКА ГЕОДЕЗИЧЕСКОГО КОНТРОЛЯ

СОСТОЯНИЯ РЕЛЬСОВЫХ ПУТЕЙ

1. Подготовка геодезической основы

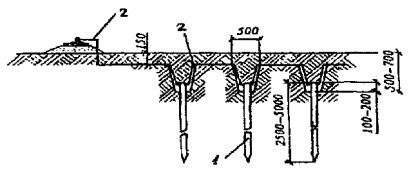

1.1. Реперы для контроля высотного положения элементов рельсового пути (рис. П.8.1) должны устанавливаться не менее одного на 100 м пути. На плане рельсового пути должны быть обозначены все реперы с привязкой осей рельсов. Репер должен иметь ограждение.

1.2. На расстоянии 0,5-1 м от каждой рельсовой нити (с внутренней или наружной стороны) устанавливаются марки (Маi, Mбi) через 50-100 м. Центры марок должны располагаться на одинаковом расстоянии от проектного положения оси рельса. Линия, соединяющая эти центры, принимается за базисную. Базисные линии двух рельсов пути (А и Б) должны быть параллельны.

1.3. На каждой рельсовой нити необходимо выполнить разметку через 5 м при рельсовом пути с полушпалами или через 3,12 м (стык и середина продольного опорного элемента) при рельсовом пути с продольными железобетонными балками. Все точки маркируются краской на шейке рельса и нумеруются. Одноименные точки обеих рельсовых нитей должны быть расположены в перпендикулярных створах, разбивка которых производится с помощью теодолита.

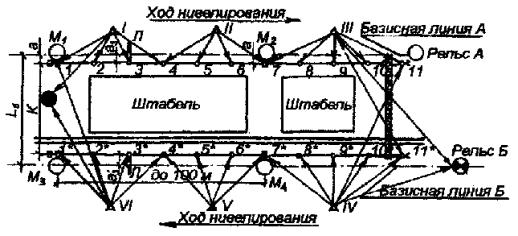

1.4. На плане укладки рельсового пути должны быть указаны основные элементы технологической схемы склада и привязка всех элементов геодезической основы (рис. П.8.2).

1 - металлический стержень Ø16 мм; 2 - бетон класса В7,5

1 - металлическая пластина размером 200 х 200 х 15 мм; 2 - заклепка из металла; 3 - анкер Ø15 мм; 4 - металлическая труба Ø50-70 мм; 5 - бетон классов В7,5-В12,5; 6 - якорь; 7 - песок; 8 - два слоя рубероида РЧ=320; h1 соответствует наибольшей глубине промерзания грунта; h2 определяется по таблице

|

Грунт |

Значение величины h2 при глубине промерзания грунта, м |

||||||||

|

h1 |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

|

Песчаный |

h2 |

0,1 |

0,2 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

|

Суглинистый |

0,6 |

0,9 |

1,1 |

1,4 |

1,6 |

1,8 |

2,0 |

2,1 |

|

1 - деревянный столб размером 1800х80х80 мм или металлическая труба 030-50 мм; 2 - доска размером 1500 х 80 х 20 мм или металлический уголок размером 25 х 25 х 2 мм

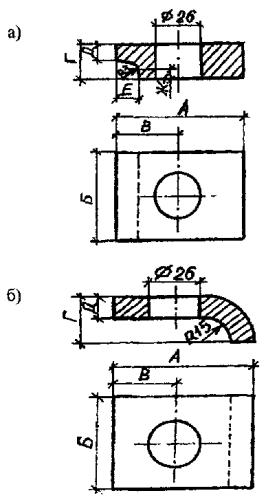

Рис. П.8.1. Геодезические знаки:

а) знак закрепления осей и базисных линий (марка); б) репер; в) ограждение репера.

2. Определение положения рельсовых нитей

2.1. Измерение расстояния между базисными линиями (Lб) производится компарированной механической рулеткой с усилием натяжения Р = 100 Н.

При измерении вносится поправка (вычитается из фактически полученной величины Lф), равная 0,00006Lф, учитывающая провес ленты, наклон линии измерения, отклонение от створа, кроме того, вносится поправка на температуру ΔLt (вводится со знаком разности температур), которая вычисляется по формуле:

ΔLt = 0,000012Lф(t - tк),

где t - температура воздуха;

tк - температура компарирования ленты;

Lф - фактически полученная величина измерения.

Расстояние между базисными линиями определяется по формуле:

Lб = Lф [1 - 0,00006 - 0,000012(t - tк)].

2.2. Для измерения расстояния aij (j = 1, 2 - индекс рельсовой нити; i = 1, 2, 3,..., n - индекс створа) от головки рельса до базисной линии (рис. П.8.2) теодолит точно устанавливается над одной из марок Маi или Mбi с помощью отвеса или оптического центрира. Затем вертикальная нить зрительной трубы наводится на острие марки Ма(i+1) или Мб(i+1) и в таком положении закрепляется горизонтальный лимб теодолита. Измерение расстояния аij производится с помощью переносной визирной линейки (рис. П.8.3). Подвижная марка визирной линейки устанавливается по сигналам наблюдателя, работающего с теодолитом, отсчет читается и записывается в журнал работающим с линейкой.

Размер колеи (Кi) в каждом из створов (1-1, 2-2 и т.д.) вычисляется по формуле:

Ki = Lб - (ai1+ai2),

где аij - измеренное расстояние от головки рельса до базисной линии;

Lб - расстояние между базисными линиями.

Рис. П.8.2. План укладки рельсовых путей

Условные обозначения:

![]() - репер;

- репер; ![]() -

репер, совмещенный с осевым знаком;

-

репер, совмещенный с осевым знаком; ![]() -

осевой знак; Л - переносная визирная линейка; К

- размер колеи; Lб -

расстояние между базисными линиями; а - отклонение от осевой линии

рельса до базисной.

-

осевой знак; Л - переносная визирная линейка; К

- размер колеи; Lб -

расстояние между базисными линиями; а - отклонение от осевой линии

рельса до базисной.

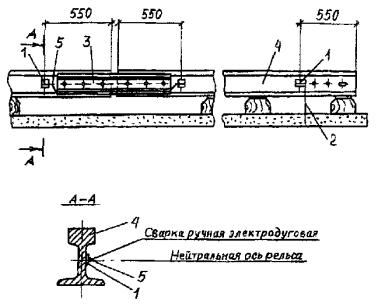

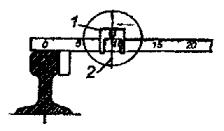

Рис. П.8.3. Переносная визирная линейка:

1 - подвижная визирная марка

2 - вертикальная нить трубы теодолита.

2.3. Сужение или уширение колеи рельсового пути (Р3i) определяется по формуле:

Р3i = К - Кi.

2.4. Отклонение оси рельса от проектной прямой линии (Р6ij) определяется в соответствии с формулой:

Р6ij = аj - аij

где аj - расстояние от базисной линии до проектного положения оси рельса;

j - индекс рельсовой нити;

i - индекс створа.

2.5. Измерение высотного положения головок рельса производится методом геометрического нивелирования 4-го класса с обязательной привязкой на один из реперов каждой рельсовой нити.

2.6. При измерении высотного положения головки рельсов определяется величина Hij для каждого из створов и рельсовой нити.

2.7. Фактическое положение оси рельса по высоте hij определяется по формуле:

hij = Hij - Hij(min),

где j - индекс рельсовой нити,

i - индекс створа,

Hij - условная высотная отметка головки рельса,

Hij(min) - минимальное значение условной высотной отметки головки рельса.

2.8. Отклонение рельса от прямой линии по высоте (Р2ij) определяется в соответствии с формулой:

P2ij = hij - h(i+1)j

2.9. Отклонение рельса от прямой линии (см. приложение 7) в горизонтальной и вертикальной плоскостях на базе 2000 мм определяется при помощи рамки П-образной формы с расстоянием между точками опирания 2000 мм и микрометра, закрепленного в середине ее. Рамка перемещается вдоль рельса в вертикальной и горизонтальной плоскостях.

2.10. Разность отметок головок рельсов (Р1) в одном поперечном сечении определяется по формуле:

P1 = hi1 - hi2

2.11. По результатам выполненных измерений отклонений оси рельсов от базисных линий и отметок головок рельсов в маркированных сечениях заполняется табл. П. 13.2 паспорта (приложение 13) и составляется чертеж планово-высотного положения рельсового пути, где изображаются продольный профиль нитей со всеми отметками, превышениями головок рельса и схематический план рельсового пути с указанием отклонений оси рельсов от проектного положения.

Приложение

9

ВЕЛИЧИНЫ И ПАРАМЕТРЫ,

ИСПОЛЬЗУЕМЫЕ ПРИ РАСЧЕТАХ И КОНТРОЛЕ РЕЛЬСОВОГО ПУТИ

Допускаемые напряжения в подошве рельса*

|

Класс нагружения |

HI |

Н2 |

Н3 |

Н4 |

|

Величина напряжений, МПа |

260 |

240 |

200 |

180 |

* Допускается увеличение напряжений по сравнению с указанными в табл. П.9.1 на 19 % для рельсового пути перед обкаткой (см. табл. П.9.7) и на 9 % для рельсового пути после обкатки и перед вводом в эксплуатацию. Величины напряжений после года эксплуатации должны отвечать указанным в таблице П.9.1.

Таблица П.9.2

Допускаемые напряжения смятия деревянных шпал

|

Класс нагружения |

Н1 |

Н2 |

Н3 |

Н4 |

|

Величина напряжений, МПа |

2,0 |

1,9 |

1,8 |

1,6 |

Таблица П.9.3

Допускаемые напряжения в балласте, МПа

|

Вид балласта |

Класс нагружения |

|||

|

Н1 |

Н2 |

Н3 |

Н4 |

|

|

Щебень (25-70 мм) |

0,50 |

0,40 |

0,35 |

0,30 |

|

Щебень мелкий (7-25 мм), смешанный балласт (до 50 % мелкого щебня) |

0,42 |

0,36 |

0,28 |

0,26 |

|

Гравий |

0,39 |

0,32 |

0,26 |

0,25 |

|

Песок |

0,35 |

0,29 |

0,24 |

0,21 |

Таблица П.9.4

Допускаемые напряжения в земляном полотне, МПа

|

Вид грунта |

Класс нагружения |

|||

|

Н1 |

Н2 |

Н3 |

Н4 |

|

|

Крупно- и среднезернистый песок |

0,35 |

0,30 |

0,275 |

0,25 |

|