Госгортехнадзор России

СОГЛАСОВАНЫ УТВЕРЖДЕНЫ

с Советом федерации независимых Госгортехнадзором России

Профессиональных Союзов России 16 июля 1992 г.

19 ноября 1992 г.

СОГЛАСОВАНЫ

с Министерством архитектуры, строительств и

жилищно-коммунального хозяйства России

21 октября 1992 г.

ПРАВИЛА

УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

ПОДЪЕМНИКОВ (ВЫШЕК)

ПБ 10-11-92

Обязательны для всех министерств, ведомств, предприятий и организаций,

независимо от форм собственности, и граждан

Москва НПО ОБТ

1993

РЕДАКЦИОННАЯ КОЛЛЕГИЯ: В. С. Котельников (председатель), Ю. И. Гудков, В. Г. Жуков, В. И. Жуков, Е. П. Корзников, В. Е. Пигальцев, Н. Н. Токарев, А. В. Трубицын

Настоящие Правила вступают в силу с 1 июня 1993 г.

Правила устанавливают нормы и требования к проектированию, конструкции, изготовлению подъемников (вышек), направленные на обеспечение их безопасной эксплуатации.

При составлении и редактировании Правил были учтены замечания и предложения ведомств, проектно-конструкторских и специализированных организаций по изготовлению, техническому обслуживанию и ремонту подъемников (вышек), промышленных предприятий, органов Госгортехнадзора и других заинтересованных организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

* Далее по тексту подъемники.

1) самоходные;

автомобильные;

на спецшасси;

пневмоколесные;

тракторные;

железнодорожные;

2) прицепные;

3) передвижные.

1.2. Настоящие Правила не распространяются на подъемники:

1) пожарные;

2) строительные грузовые;

3) грузопассажирские,

а также на:

4) люльки;

5) леса, подмости, средства подмащивания, площадки (механизированные);

6) вышки, относящиеся к средствам подмащивания.

1.3. Грузоподъемность подъемника включает массу поднимаемых людей и груза.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Требования к изготовлению

2.1.1. Все подъемники должны быть изготовлены в полном соответствии с настоящими Правилами и государственными стандартами, а при отсутствии последних - в соответствии с техническими условиями на изготовление, утвержденными в установленном порядке.

Подъемники, приобретаемые за границей, должны соответствовать требованиям настоящих Правил и иметь сертификат сертификационного центра Госгортехнадзора России.

2.1.2. Электрическое оборудование подъемников, его монтаж, токоподвод и заземление должны отвечать Правилам устройства электроустановок.

2.1.3. Эксплуатацию электрического оборудования подъемников необходимо осуществлять в соответствии с Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей.

2.1.4. Подъемники должны изготавливаться по проектам и техническим условиям специализированной организации*.

* Специализированной является организация, которая согласно уставу имеет право проектировать подъемники и разрешение органа Госгортехнадзора.

2.1.5. Подъемники, предназначенные для работы в помещениях и наружных установках, в которых может образоваться взрывоопасная среда, должны изготавливаться по проекту, выполненному по техническому заданию на проектирование в соответствии с Правилами устройства электроустановок и Правилами изготовления взрывозащищенного и рудничного электрооборудования, а также техническими условиями на изготовление. Конструкцией должны быть предусмотрены все необходимые меры по созданию безопасных условий для работы подъемника в такой среде.

Возможность работы подъемника во взрывоопасной среде (с указанием категории среды) должна быть отражена в паспорте на него, а также в инструкции по эксплуатации подъемника.

2.1.6. Подъемники должны изготавливаться для работы при температуре от минус 40 °С до плюс 40 °С и скорости ветра не более 10 м/с на высоте до 10 м.

Подъемники, предназначенные для работы при температуре ниже минус 40 °С, должны изготавливаться в северном исполнении.

2.1.7. За качество проекта, изготовления, монтажа и ремонта подъемника, а также за соответствие их настоящим Правилам несет ответственность организация, выполнявшая соответствующую работу.

2.1.8. Все изменения в чертежах или расчетах, необходимость в которых может возникнуть в процессе изготовления подъемника, должны быть согласованы между организацией, выполнявшей проект, и организацией, потребовавшей изменения проекта.

2.1.9. Работа подъемников должна производиться после их регистрации и технического освидетельствования в порядке, установленном настоящими Правилами.

2.1.10. Грузоподъемность и другие параметры, а также габариты подъемника должны соответствовать государственным стандартам, а в случае отсутствия последних должны быть установлены техническими условиями.

2.1.11. Подъемники с переменным вылетом стрелы должны быть рассчитаны на возможность работы в пределах зоны обслуживания.

2.1.12. Подъемники должны быть оборудованы двумя пультами управления, расположенными один - в люльке, другой - внизу, в удобном для управления месте (дистанционный). Подъемники с вертикальным подъемом высотой до 12 м допускается изготовлять с одним пультом управления.

2.1.13. Конструкция подъемников должна обеспечивать:

1) удобство технического обслуживания и возможность агрегатного ремонта;

2) возможность буксировки;

3) плавность пуска и остановки механизмов;

4) вращение поворотной части вокруг вертикальной оси;

5) замену гидроагрегатов подъемников без слива рабочей жидкости из всей гидросистемы.

2.1.14. Применяемые в гидросистеме гибкие рукава должны быть достаточно прочны и надежны и размещаться на подъемнике так, чтобы исключалась возможность их повреждения в результате соприкосновения с металлоконструкциями.

2.1.15. Подъемники должны быть рассчитаны на максимальный вылет с грузом в пределах зоны обслуживания. Статические испытания необходимо проводить для проверки прочности и устойчивости подъемника в наиболее опасных положениях, под нагрузкой, превышающей номинальную грузоподъемность на 50 %. При этом груз, равный 110 % номинальной грузоподъемности, должен быть равномерно уложен в люльке, а груз, равный 40 % номинальной грузоподъемности, подвешен к люльке на гибкой подвеске.

2.1.16. Механизмы подъемников, оборудованные механическими приспособлениями для их включения, должны быть устроены таким образом, чтобы исключалось самопроизвольное включение или выключение механизма.

2.1.17. В сборочных единицах подъемника, передающих крутящий момент, во избежание проворачивания сопрягаемых деталей необходимо применять шлицевые, шпоночные, болтовые и т.п. соединения.

2.1.18. Неподвижные оси, служащие опорой отдельных узлов подъемника, должны быть надежно закреплены во избежание их перемещения.

2.1.19. У подъемников с телескопическими выдвижными секциями колен (стрел) должна быть предусмотрена конструкцией надежная фиксация выдвинутой секции в рабочем положении.

2.1.20. Болтовые, шпоночные и клиновые соединения подъемников необходимо предохранять от произвольного развинчивания или разъединения.

2.1.21. Цепи и тяги следящей системы ориентации люльки в вертикальном положении должны быть устроены так, чтобы исключалось самопроизвольное спадание цепи и заклинивание тяг.

2.1.22. Металлоконструкции и металлические детали подъемников необходимо предохранять от коррозии.

Коробчатые и трубчатые металлоконструкции подъемников должны исключать возможность попадания и скопления в них влаги.

2.1.23. К механизмам, предохранительным устройствам, электрооборудованию, требующим постоянного технического обслуживания, должен быть обеспечен безопасный доступ.

2.1.24. Подъемники должны быть устойчивы как при работе, так и в нерабочем состоянии. Устойчивость подъемника должна быть проверена расчетом.

2.1.25. Коэффициент грузовой устойчивости с учетом действия силы тяжести, инерционных сил и ветрового давления для стоящего на уклоне подъемника должен быть не менее 1,15. При этом величина уклона не должна превышать 3°.

Расчет устойчивости подъемников должен проводиться по нормативной документации головной организации (ВКТИмонтажстроймеханизации), согласованной с Госгортехнадзором России.

Для подъемников, установленных на железнодорожных платформах, дрезинах и т.п. и предназначенных для работ без дополнительных опор, следует учитывать превышение на кривых участках пути одного рельса над другим.

Действие рельсовых захватов при определении устойчивости не учитывают.

2.1.26. Коэффициент собственной устойчивости характеризует отношение момента, создаваемого силой тяжести, всех частей подъемника с учетом уклона площадки в сторону опрокидывания (относительно ребра опрокидывания), к моменту, создаваемому ветровой нагрузкой, которая направлена в ту же сторону. Числовые значения коэффициентов устойчивости определяются при наиболее неблагоприятном положении подъемника; коэффициент должен быть не менее 1,15. Наибольший уклон, на котором допускается работа подъемника, не должен превышать 3°.

2.2. Устройство подъемников

2.2.1. Люльки (площадки)

2.2.1.1. Люльки (площадки) подъемников должны иметь перила высотой 1000 мм. Верхняя поверхность перил должна быть удобна для обхвата рукой и облицована малотеплопроводным материалом. По периметру перил на настиле должна быть сплошная обшивка высотой не менее 100 мм. Между обшивкой и перилами на высоте 500 мм от настила должна быть дополнительная ограждающая планка по всему периметру ограждения. Проем для входа в люльку следует защищать съемным ограждением или запирающейся дверью.

Размер пола люльки должен быть не менее 600 ´ 600 мм; диаметр круглой люльки - не менее 700 мм. Площадь пола люльки для двух и более человек должна быть не менее 0,5 м2 на человека; ширина входа в люльку - не менее 500 мм.

Размеры пола люльки устанавливаются при проектировании.

2.2.2. Канаты

2.2.2.1. Стальные канаты, применяемые в механизмах подъемника, должны отвечать действующим государственным стандартам и иметь сертификат (свидетельство) или копию сертификата завода-изготовителя канатов об испытании в соответствии с ГОСТ 3241-91 «Канаты стальные. Технические условия». При получении канатов без сертификатов их необходимо испытать в соответствии с указанным стандартом.

Канаты, не снабженные сертификатом об их испытании, к использованию не допускают.

2.2.2.2. Крепление и расположение канатов на подъемниках должны исключать возможность спадания их с блоков или иных механизмов, а также перетирания вследствие соприкосновения с элементами конструкций или канатов друг с другом.

2.2.2.3. Крепление конца каната должно быть выполнено с применением коуша путем заплетки свободного конца каната, установки зажимов или другим способом по утвержденной нормативной документации.

Конец каната на подъемнике может также крепиться в стальной кованой, штампованной, литой конусной втулке клином. Применение сварных втулок не допускается.

Корпуса, втулки и клинья не должны иметь острых кромок, о которые может перетираться канат.

2.2.2.4. Стальные канаты, применяемые в механизмах подъема колен или телескопических секций, при проектировании должны быть проверены расчетом. Расчет каната на прочность проводят по формуле

![]() ,

,

где Р - разрывное усилие каната в целом, принимаемое по данным государственного стандарта, кг;

S - наибольшее натяжение ветви каната с учетом КПД полиспаста (с учетом динамических нагрузок), кг;

К - коэффициент запаса прочности, который должен быть не менее 9.

Если при замене каната на подъемнике в сертификате или свидетельстве об испытании каната дано суммарное разрывное усилие, то усилие Р должно быть определено умножением суммарного разрывного усилия на 0,83.

2.2.3. Цепи

2.2.3.1. Цепи пластинчатые, применяемые на подъемниках, должны соответствовать ГОСТ 191-82 «Цепи грузовые пластинчатые. Технические условия», цепи роликовые - ГОСТ 13568-75 «Цепи приводные роликовые и втулочные. Общие технические условия».

2.2.3.2. Цепи, применяемые на подъемниках, должны иметь свидетельство предприятия-изготовителя об их испытании в соответствии с государственным стандартом, по которому они изготовлены.

При отсутствии указанного свидетельства необходимо испытать образец цепи для определения разрушающей нагрузки и проверить соответствие размеров государственному стандарту.

2.2.3.3. Коэффициент запаса прочности цепей, применяемых в следящей системе ориентации люльки, должен быть не менее 9 (при одинарной конструкции следящей системы) и не менее 4,5 каждой ветви следящей системы при двойной конструкции.

2.2.4. Барабаны и блоки

2.2.4.1. В случае применения на подъемнике дополнительного грузоподъемного оборудования (крюковых подвесок, крюка, блоков, барабанов) требования к этому оборудованию должны соответствовать Правилам устройства и безопасной эксплуатации грузоподъемных кранов.

Допускаемый диаметр блока или барабана, огибаемого стальным канатом, определяют по формуле

![]() ,

,

где D - диаметр блока, измеряемый по средней линии каната, мм;

d - диаметр каната, мм;

е - коэффициент, минимальное значение которого равно 16.

Канатоемкость барабана должна быть такой, чтобы при низшем возможном положении крюка (если он предусмотрен конструкцией подъемника) на барабане оставались навитыми не менее 1,5 витков каната, не считая витков, находящихся под зажимным устройством. Барабаны, предназначенные для многослойной навивки каната, должны иметь реборды с обеих сторон барабана.

Реборды барабана для каната должны возвышаться над верхним слоем навитого каната не менее чем на два его диаметра.

2.2.5. Ходовые колеса

2.2.5.1. Ходовые колеса прицепных подъемников, самоходных - на собственном шасси, предназначенные для транспортирования по автомобильным дорогам, должны иметь стандартные колеса на пневмошинах.

Для подъемников, перевозка которых осуществляется автомобилем или иным транспортным средством и передвигаемых по рабочей площадке вручную, допускается применять обрезиненные металлические колеса на подшипниках качения.

2.2.6. Опорные детали

2.2.6.1. У вновь проектируемых подъемников усилие поднятия (выдвижения) вручную дополнительных опор (аутригеров) или их частей не должно превышать 200 Н.

При большем усилии дополнительные опоры должны иметь гидравлический или другой привод.

2.2.6.2. При установке подъемника на дополнительные опоры колеса должны быть оторваны от площадки или оборудованы устройствами, исключающими действие упругих подвесок и позволяющими передавать нагрузку, воспринимаемую подъемником, непосредственно на ходовую часть или выносные опоры.

Подъемники должны быть оборудованы также стабилизатором упругих подвесок, позволяющим равномерно передавать нагрузку на все рессоры одной ходовой оси с тем, чтобы была обеспечена их равномерная просадка.

На автомобильных подъемниках и подъемниках на спецшасси эти устройства на передних осях могут не устанавливаться.

2.2.7. Тормоза

2.2.7.1. Механизмы подъема подъемников должны быть снабжены тормозами нормально замкнутого типа, автоматически размыкающимися при включении.

Опорно-поворотное устройство подъемника должно быть самотормозящимся или оборудовано тормозом.

При этом коэффициент запаса торможения должен быть не менее 1,5.

У подъемного механизма подъемника с канатным приводом должно быть предусмотрено устройство, исключающее возможность опускания люльки.

2.2.7.2. Прицепные подъемники и подъемники на спецшасси должны быть оборудованы стояночным тормозом.

Для подъемников, установленных на железнодорожном подвижном составе, тормоза на механизме передвижения должны отвечать требованиям Правил МПС России,

2.3. Приборы и устройства безопасности

2.3.1. Подъемники должны быть оборудованы следующими устройствами для безопасного производства работ:

1) ограничителем предельного груза;

2) следящей системой ориентации люльки в вертикальном положении;

3) концевыми выключателями, ограничивающими зону обслуживания;

4) системой блокировки подъема и поворота стрелы при не выставленном на опоры (аутригеры) подъемнике;

5) устройством блокировки подъема опор при рабочем положении стрелы;

6) системой аварийного опускания люльки при отказе гидросистемы, электропривода или привода гидронасоса;

7) устройством, предохраняющим дополнительные опоры подъемника от самопроизвольного выдвижения во время движения подъемника;

8) указателем угла наклона подъемника;

9) системой аварийной остановки двигателя с управлением из люльки и из нижнего пульта;

10) анемометром (для подъемников с высотой подъема более 22 м).

Контакты устройств и приборов безопасности (концевых выключателей, аварийного выключателя и т.п.) должны работать на разрыв электрической цепи.

2.3.3. Подъемники с электрическим приводом и питанием от внешней сети во время работы должны быть заземлены в соответствии с Правилами устройства электроустановок.

2.3.4. Световые приборы подъемников должны соответствовать требованиям ГОСТ 8769-75 «Приборы внешние световые автомобилей, автобусов, троллейбусов, тракторов, прицепов и полуприцепов. Количество, расположение, цвет, углы видимости».

2.4. Пульты управления

2.4.1. Пульты управления подъемников должны быть выполнены и установлены таким образом, чтобы управление было удобным и не затрудняло наблюдение за люлькой, а направление движения рукояток (или расположение кнопок) было рациональным и соответствовало направлению движения подъемника.

Направление движения должно быть указано на этих пультах в виде надписей или символов.

2.4.2. При ручном управлении рукоятки (кнопки), применяемые в пультах управления, должны иметь устройства для самовозврата в нулевое положение. Удержание их во включенном положении должно быть возможным только при непрерывном нажатии на рукоятку управления (кнопку).

2.4.3. При наличии у подъемника двух пультов управления должна быть предусмотрена блокировка, исключающая возможность управления подъемником одновременно с двух пультов.

2.4.4. Пульты управления подъемника должны иметь устройства включения звукового сигнала и аварийной остановки двигателя. Допускается использование звукового сигнала автомобиля.

2.5. Материалы, сварка и контроль качества сварки

2.5.1. Материалы, применяемые для изготовления и ремонта подъемников, их металлоконструкций, деталей и механизмов, должны соответствовать стандартам и нормативной документации на изготовление грузоподъемных машин, согласованной с Госгортехнадзором России.

2.5.2. Качество применяемого материала для расчетных элементов должно быть подтверждено сертификатом предприятия-поставщика и входным контролем. Выбор материала должен производиться с учетом нижних предельных значений температур окружающей среды для рабочего и нерабочего состояния подъемника, степени нагруженности элементов и агрессивности окружающей среды.

Данные о марке применяемого материала с указанием сертификата, нижней предельной температуры для рабочего и нерабочего состояния подъемника должны быть указаны в паспорте на него.

2.5.3. Сварку несущих элементов подъемников необходимо проводить в соответствии с требованиями инструкции по технологии сварки, разработанной с учетом специфики свариваемого изделия.

Инструкцию по технологии сварки должно разрабатывать предприятие, осуществляющее изготовление или ремонт подъемников, или соответствующая специализированная организация, исходя из условий обеспечения высокого качества и надежности выполняемых сварных соединений.

2.5.4. Расчетные сварные соединения основных (рабочих) элементов металлоконструкций должны быть выполнены с применением электродов по ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия», по ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы» или сварочной проволоки по ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия».

2.5.5. Сварочные материалы, применяемые для сварки стальных конструкций подъемников, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не ниже нижнего предела указанных свойств основного металла конструкции, установленного для данной марки стали государственным стандартом или техническими условиями. При применении в одном соединении сталей разных марок механические свойства наплавленного металла должны соответствовать свойствам стали с большим пределом прочности.

2.5.6. К сварке ответственных элементов металлоконструкции следует допускать сварщиков, выдержавших испытания в соответствии с Правилами аттестации сварщиков.

2.5.7. Прихватки элементов сварных соединений при сборке должны выполнять сварщики той же квалификации с использованием тех же сварочных материалов, что и при выполнении сварных швов.

2.5.8. Прихватки, выполненные в процессе сборки конструкций, можно не удалять, если при сварке они будут полностью переплавлены основным швом. Перед сваркой прихватки должны быть очищены от шлака.

2.5.9. Необходимость термической обработки сварных соединений ответственных элементов конструкций должна устанавливаться техническими условиями на изготовление и ремонт подъемников.

Вид термической обработки и ее режим устанавливаются инструкцией по технологии сварки.

2.5.10. Сварку металлоконструкций подъемника следует проводить в помещениях, исключающих неблагоприятное влияние атмосферы на качество сварных соединений.

2.5.11. Сварные соединения должны иметь клеймо или другое условное обозначение, позволяющее установить фамилию сварщика, производящего сварку. Маркировку следует выполнять методами, обеспечивающими ее сохранность в процессе эксплуатации подъемника. Метод и место маркировки должны быть указаны на чертежах.

2.5.12. Контроль качества швов сварных соединений, проводимый при изготовлении и ремонте подъемников отделом технического контроля, должен осуществляться внешним осмотром и измерением, методами неразрушающего контроля, предусмотренного нормативной документацией, и механическими испытаниями.

2.5.13. Контроль качества сварных соединений следует проводить после проведения термической обработки (если она обязательна для данного сварного соединения). Результаты контроля сварных соединений должны быть зафиксированы в соответствующих документах (журналах, картах, формулярах и т.п.).

2.5.14. Внешнему осмотру и измерению подлежат все сварные соединения с целью выявления в них следующих возможных наружных дефектов:

1) трещин всех размеров и направлений;

2) местных наплывов общей длиной более 100 мм на участке шва 1000 мм;

3) подрезов глубиной 0,5 мм на металле толщиной до 20 мм, но не более 3 % от толщины металла;

4) пор диаметром более 1 мм при толщине металла до 20 мм и более 1,5 мм при толщине металла свыше 20 мм в количестве более 4 шт. на длине шага 100 мм с расстоянием между смежными дефектами менее 50 мм;

5) незаваренных кратеров;

6) прожогов и свищей;

7) пор, расположенных в виде сплошной сетки.

Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков основного металла шириной не менее 20 мм в обе стороны от шва должна быть защищена от шлака, брызг, натеков металла и других загрязнений.

Осмотр и измерение сварных соединений следует проводить с двух сторон по всей протяженности. В случае недоступности для осмотра внутренней поверхности сварного соединения осмотр проводят только с наружной стороны.

2.5.15. Контроль сварных соединений просвечиванием необходимо осуществлять в соответствии с ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод».

Просвечиванию должно подвергаться не менее 25 % длины стыкового шва контролируемого соединения. Обязательные места контроля устанавливаются нормативной документацией, а дополнительные - отделом технического контроля.

При выявлении недопустимых дефектов в сварных соединениях просвечиванию должно быть подвергнуто все контролируемое соединение. Дефектные участки сварных швов, выявленные при контроле, должны быть вырублены и переварены.

2.5.16. Ультразвуковой метод контроля швов сварных соединений необходимо проводить для проверки:

1) 100 % ответственных стыковых швов с целью выявления дефектных мест;

2) швов металлоконструкций при неудовлетворительных результатах механических испытаний контрольных образцов.

2.5.17. Качество сварных соединений считается неудовлетворительным, если в них при любом виде контроля будут обнаружены внутренние или наружные дефекты, выходящие за пределы норм, установленных настоящими Правилами, техническими условиями на изготовление и ремонт подъемника.

2.6. Защитные покрытия и требования к покрытию

2.6.1. Защитные покрытия изготовленных подъемников, сборочных единиц и деталей от коррозии наносят на их поверхность лакокрасочными или металлическими и неметаллическими (неорганическими) покрытиями после окончательной приемки ОТК.

Указанной защиты не требуют механически обработанные детали, работающие в масляной ванне или среде консистентных смазок.

2.6.2. Лакокрасочные покрытия должны отвечать требованиям ГОСТ 9.032-74 «ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения», ГОСТ 9.104-79 «ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации».

2.6.3. Подготовку металлических поверхностей перед окрашиванием по ГОСТ 9.402-80 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием», а также нанесение лакокрасочных покрытий необходимо осуществлять в соответствии с технологической документацией, разработанной предприятием-изготовителем.

2.6.4. Все обработанные, но не подлежащие окраске поверхности подъемника должны быть покрыты смазкой или другим защитным покрытием.

2.6.5. Окрашивание наружных и внутренних поверхностей машин, механизмов, сборочных единиц и деталей следует выполнять согласно чертежу окраски. Класс покрытия соответствует ГОСТ 9.032-74. Толщина покрытия должна быть 0,04-0,08 мм.

2.6.6. Точки смазки, сливные пробки должны быть окрашены в яркие цвета, отличающиеся от цвета изделия.

2.6.7. Поверхности деревянных изделий необходимо окрашивать теми же красками, что и наружные поверхности металлических изделий.

2.6.8. Поверхности, недоступные для окрашивания после сборки, должны быть окрашены до нее.

2.7. Технические требования к гидросистеме, гидравлическому оборудованию и трубопроводам

2.7.1. Гидросистема и комплектующее ее гидрооборудование (гидрораспределители, предохранительные гидроклапаны, гидроаккумуляторы, гидроцилиндры, гидромоторы и насосы), а также рабочая жидкость, трубы и рукава должны иметь сертификат качества.

2.7.2. Конструкция гидравлической системы должна исключать возможность:

1) повреждения гидравлического оборудования и уменьшения давления;

2) разрыва трубопроводов, рукавов, повреждение их от соприкосновения с металлоконструкцией, а также соединений;

3) внезапного отключения привода гидронасоса.

При этом должна обеспечиваться автоматическая остановка и фиксация механизмов.

2.7.3. У гидроподъемников должны исключаться возможность утечки жидкости в рабочем или нерабочем состоянии механизмов, а также попадание ее на землю.

Гидравлическая система должна предусматривать полное удаление рабочей жидкости и ее очистку от загрязнения при ремонте.

На линии напора для каждого насоса должны быть установлены предохранительные клапаны.

Слив жидкости от предохранительных клапанов должен производиться в гидробак.

2.7.4. Соединения трубопроводов, в том числе и рукавов, а также места присоединения приборов должны быть герметичными.

2.7.5. При заполнении гидросистемы должна быть предусмотрена возможность удобного и безопасного заполнения ее рабочей жидкостью и слива и возможность удаления воздуха из гидросистемы.

2.7.6. Фильтрация рабочей жидкости должна быть непрерывной. Степень фильтрации определяется с учетом требований, установленных технической документацией на гидравлическое оборудование.

2.7.7. Каждый гидравлический контур при необходимости следует предохранять от превышения рабочего давления клапаном ограничения давления, отрегулированным на допустимое давление. Отрегулированные гидроклапаны должны быть опломбированы.

2.7.8. Основные характеристики гидравлического оборудования необходимо выбрать так, чтобы при работе не возникали перегрузки несущих элементов конструкций гидроподъемника.

2.7.9. В гидросистеме, где необходимо контролировать давление, должны быть предусмотрены присоединительные элементы, необходимые для проведения контрольных измерений.

2.7.10. При выключенном гидроприводе подъемника люлька должна надежно фиксироваться в рабочем положении.

2.7.11. Между насосом и предохранительным гидроклапаном не допускается устанавливать запорную арматуру.

Не допускается установка предохранительного клапана гидросистемы с разгрузкой в линию слива, где установлен фильтр.

Предохранительный клапан гидросистемы может выполнять роль устройства, защищающего люльку от перегрузки.

2.7.12. Конструкция гидросистемы должна быть обеспечена устройством, позволяющим контролировать загрязненность рабочей жидкости.

2.7.13. На гидробаке должны быть указаны максимальный и минимальный уровни рабочей жидкости и обеспечен безопасный контроль уровня рабочей жидкости. Уровень рабочей жидкости необходимо контролировать при помощи масломерного стекла. Применение щупов не допускается.

При использовании на гидроподъемнике нескольких баков для жидкости они должны иметь различную маркировку.

2.7.14. Трубопроводы и гибкие рукава гидросистемы необходимо испытать на прочность в соответствии с нормативной документацией на подъемник.

2.7.15. Гибкие рукава, находящиеся в непосредственной близости от рабочего места машиниста гидроподъемника, должны быть защищены предохранительным кожухом или экраном.

2.7.16. Трубопроводы гидросистемы должны быть надежно закреплены для устранения опасных колебаний (вибрации), а также от нарушения герметичности их соединений.

2.7.17. Удлинение напорных трубопроводов сваркой не допускается. Приварка к напорным трубопроводам ниппелей или штуцеров допускается, если сварной шов равнопрочен участку трубопроводов без швов. При этом должна быть обеспечена возможность очистки сварного шва.

2.7.18. На подъемниках, гидравлическое оборудование которых включает в себя гидроаккумулятор, на видном месте должна быть сделана надпись:

«Осторожно, гидроаккумулятор! Перед разборкой системы гидроаккумулятор отключить или снять давление».

2.7.19. Гидроаккумулятор должен быть установлен в гидросистеме таким образом, чтобы были обеспечены:

1) защита от превышения в нем давления при заправке с помощью предохранительного гидроклапана;

2) возможность измерения давления в гидроаккумуляторе;

3) разгрузка гидроаккумулятора от давления.

2.7.20. При падении давления в гидроаккумуляторе на пульт управления гидроподъемника следует подавать звуковой или световой сигнал.

2.7.21. Элементы управления, не включенные постоянно, после прекращения на них воздействия должны возвращаться в исходное положение и вызывать отключение или остановку механизмов подъемника.

2.7.22. Система управления гидроподъемников должна иметь раздельный привод: управление рабочими движениями подъема люльки, управление дополнительными опорами и управление механизмом передвижения подъемника, а при отказе гидропривода должна быть исключена возможность непреднамеренного пуска.

При отказе гидропривода следует обеспечить аварийное опускание люльки, при этом скорость опускания должна быть не более 0,03 м/с, а также возможность управления коленом до положения, в котором подъемник будет находиться в безопасном состоянии.

2.8. Требования к электрооборудованию

2.8.1. Электроснабжение

Напряжение питания подъемников должно быть не более 400 В переменного тока и 220 В постоянного тока.

2.8.2. Кабели и провода

2.8.2.1. На подъемниках следует применять гибкие кабели и провода с медными жилами.

Сечение жил проводов и кабелей вторичных цепей должно быть не менее 1,5 мм2.

2.8.2.2. В местах, где изоляция и оболочка проводов и кабелей могут подвергаться воздействию масла, следует применять провода и кабели с маслостойкими изоляцией и оболочкой; допускается применение немаслостойких проводов и кабелей при условии их прокладки в трубах с герметичными вводами их в аппараты.

2.8.2.3. Для вторичных цепей напряжением до 60 В разрешается применение проводов и кабелей с медными многопроволочными жилами сечением не менее 0,5 мм2 при условии, что присоединение жил выполнено пайкой и провода не несут механической нагрузки.

2.8.2.4. В местах возможных механических повреждений проводки необходимо предусмотреть ее защиту.

2.8.2.5. Жилы проводов и кабелей всех цепей должны иметь маркировку.

2.8.3 Управление

Напряжение управления подъемников на базе автомобилей и тракторов не должно превышать 42 В.

2.8.4. Освещение

2.8.4.1. Для подъемников на базе автомобилей и тракторов напряжение рабочего и ремонтного освещения не должно превышать 24 В.

2.8.4.2. Напряжение ремонтного освещения прочих подъемников не должно превышать 42 В.

2.8.5. Заземление

2.8.5.1. В подъемниках, имеющих напряжение свыше 42 В переменного тока и 110 В постоянного тока, для защиты людей от поражения электрическим током при повреждении изоляции необходимо выполнить заземление или зануление электрооборудования.

2.8.5.2. Подлежащие заземлению или занулению части оборудования должны быть присоединены к металлическим конструкциям подъемника, при этом должна быть обеспечена непрерывность электрической цепи металлических конструкций. Если электрооборудование подъемника установлено на его заземленных металлических конструкциях и на опорных поверхностях, предусматривающих электрический контакт, дополнительного заземления не требуется.

2.8.5.3. Заземление или зануление подъемников должно осуществляться специальной четвертой жилой кабеля, присоединяемой к корпусу подъемника и к специальному контакту штепсельного разъема. Использование для этой цели нулевого рабочего проводника не допускается. Для заземления и зануления необходимо использовать медные гибкие жилы проводов и кабелей сечением не менее 1,5 мм2.

Заземляющие и нулевые защитные проводники переносных проводов и кабелей должны иметь отличительный признак.

2.8.5.4. Корпус пульта управления должен быть заземлен (занулен) не менее чем двумя проводниками.

2.8.5.5. Проводимость фазных и нулевых защитных проводников должна быть выбрана такой, чтобы при замыкании на корпус или на нулевой защитный проводник возникал ток короткого замыкания, превышающий не менее чем в три раза ток плавкой вставки предохранителя или уставку тока расцепителя автоматического выключателя.

2.8.5.6. Подъемники могут получать питание от стационарных и передвижных источников питания электроэнергией с глухозаземленной или изолированной нейтралью.

При питании подъемников от передвижных и стационарных источников питания электроэнергией с глухозаземленной нейтралью необходимо выполнять следующие защитные меры: зануление или зануление в сочетании с повторным заземлением, защитное отключение или зануление в сочетании с защитным отключением.

При питании подъемников от передвижных и стационарных источников питания электроэнергией с изолированной нейтралью в качестве защитной меры должно выполняться защитное заземление в сочетании с металлической связью корпусов подъемника и источника электроэнергии или с защитным отключением.

2.8.5.7. Защитное заземление электроприемников подъемника не выполняется при питающихся от автономных передвижных источников питания с изолированной нейтралью, если:

1) источник питания электроэнергией расположен непосредственно на подъемнике и их корпуса соединены металлической связью;

2) подъемник питается от специального источника электроэнергии, не питающего другие электроустановки, и находится на расстоянии не более 50 м от источника электроэнергии, а корпуса источника и подъемника соединены при помощи металлической связи.

2.8.5.8. При выполнении металлической связи корпуса источника питания с корпусом подъемника в качестве проводников металлической связи корпусов электрооборудования могут применяться:

1) пятая жила кабеля в трехфазных сетях с нулевым рабочим проводником;

2) четвертая жила кабеля в трехфазных сетях без нулевого рабочего проводника.

2.8.5.9. Заземляющие и нулевые защитные проводники, а также проводники металлической связи корпусов электрооборудования должны быть медными, гибкими, как правило, находиться в общей оболочке с фазными проводниками и иметь равное с ними сечение.

2.8.5.10. В сетях с изолированной нейтралью допускается прокладка заземляющих проводников металлической связи корпусов оборудования отдельно от фазных проводников. При этом их сечение должно быть не менее 2,5 мм2.

2.8.5.11. Допускается применение кабелей с сечением четвертой жилы меньше сечения фазной жилы до изменения государственных стандартов на соответствующие кабели.

2.8.5.12. При использовании защитного отключения в качестве защитной меры в передвижных электроустановках питающее напряжение должно отключаться устройствами, установленными до ввода в установку.

3. РАЗРЕШЕНИЕ НА ИЗГОТОВЛЕНИЕ И РЕМОНТ ПОДЪЕМНИКОВ

3.1. Предприятие-изготовитель, выпускающее подъемники, должно получить разрешение (лицензию)* на изготовление в органах Госгортехнадзора в порядке, предусмотренном настоящими Правилами.

* Далее по тексту разрешение.

3.2. Разрешение на изготовление подъемников, механизмов, отдельных металлоконструкций и приборов безопасности может быть выдано лишь предприятию, имеющему технические возможности для изготовления, а также условия для производства сварки и контроля качества ее в соответствии с настоящими Правилами.

Наличие этих условий проверяют в соответствии с РД-10-08-92 «Инструкцией по надзору за изготовлением подъемных сооружений на предприятиях», подконтрольных Госгортехнадзору России.

1) сборочный чертеж подъемника и его основных сборочных единиц при необходимости;

2) акт приемочных испытаний опытного образца;

3) технические условия на изготовление, утвержденные в установленном порядке;

4) паспорт, составленный в соответствии с приложением 2;

5) техническое описание и инструкцию по эксплуатации.

3.4. Для получения разрешения на изготовление механизмов, металлоконструкций и приборов безопасности подъемников, выпускаемых предприятием в виде отдельных сборочных единиц (колено, рама, люлька и т.п.), предприятие-изготовитель должно представить в органы Госгортехнадзора:

1) сборочные чертежи изготавливаемой сборочной единицы;

2) технические условия на изготовление подъемника, утвержденные в установленном порядке.

3.5. При выдаче разрешения на изготовление подъемников и металлоконструкций с отступлением от настоящих Правил органы Госгортехнадзора выносят решение в порядке, установленном Госгортехнадзором России, копию которого предприятие-изготовитель должно прикладывать к паспорту каждого подъемника.

Номер и дата разрешения на выпуск подъемников данного типа, а также наименование органа Госгортехнадзора, выдавшего разрешение, должны быть указаны предприятием-изготовителем в паспорте подъемника.

3.6. При комплектовании подъемников из сборочных единиц и деталей, изготовленных несколькими предприятиями, за качество изготовления в целом, за соответствие настоящим Правилам и стандартам, а также за оформление технической документации отвечает предприятие-изготовитель, комплектующее подъемник. Паспорт подъемника составляют по документам предприятий, изготавливающих отдельные сборочные единицы. Документы этих предприятий необходимо хранить на предприятии, комплектующем подъемник.

3.7. В технических условиях на изготовление подъемников или отдельных металлоконструкций наряду с другими указаниями должны быть предусмотрены требования по контролю качества сварки и браковочные показатели с учетом настоящих Правил, порядок приемки сборочных единиц и готового изделия, а также содержаться сведения о применяемом для изготовления металле и сварочных материалах.

3.8. В инструкции по эксплуатации подъемника наряду с другими сведениями должны быть указания по периодичности осмотра и смазки сборочных единиц подъемника; по периодичности и способам осмотра металлоконструкций; допуски на износ ответственных деталей; возможные механические повреждения металлоконструкций и способы их устранения; периодичность проверки, а также указания по безопасности обслуживания и эксплуатации подъемника, составленные с учетом его конструкции.

3.9. Приемочные испытания опытного образца подъемника проводят с целью определения его соответствия настоящим Правилам и проекту: качество изготовления должно отвечать требованиям технических условий, а конструкция подъемника позволять его эксплуатацию.

Испытание необходимо проводить по программе, разработанной и утвержденной специализированной организацией.

Результаты приемочных испытаний оформляют актом. Испытание опытного образца подъемника проводит комиссия с участием представителя органов Госгортехнадзора.

Для получения разрешения на изготовление подъемников, производство которых ранее осуществлялось на данном предприятии, повторное приемочное испытание не проводят. В этом случае для получения разрешения на изготовление подъемника предприятие-изготовитель должно представить копию акта испытаний опытного образца, на основании которого был разрешен выпуск таких подъемников ранее, а также акт испытания головного образца, изготовленного на этом предприятии.

3.10. Каждый изготовленный подъемник должен быть подвергнут приемо-сдаточным испытаниям и принят отделом технического контроля предприятия-изготовителя и укомплектован:

1) паспортом;

2) техническим описанием и инструкцией по эксплуатации;

3) другой документацией, предусмотренной стандартом или техническими условиями на изготовление.

При изготовлении отдельных металлоконструкций подъемников (колен, стрел и т.п.) другими предприятиями их снабжают соответствующим паспортом.

3.11. Каждый вновь изготовленный подъемник предприятие-изготовитель должно занести в книгу учета выпускаемых подъемников и снабдить металлической табличкой, укрепленной на видном месте с указанием наименования предприятия-изготовителя, грузоподъемности, рабочей высоты подъема, даты выпуска и порядкового номера.

При изготовлении отдельных металлоконструкций сведения о них следует заносить в книгу учета.

Разрешение на производство таких работ выдают в порядке, установленном Инструкцией по надзору за изготовлением, ремонтом и монтажом подъемных сооружений на предприятиях, подконтрольных Госгортехнадзору России.

3.13. Предприятие, осуществляющее ремонт металлоконструкций подъемников, должно иметь технические условия, содержащие указания о применяемых металлах и сварочных материалах, способах контроля качества сварки, норме браковки сварных соединений и порядке приемки отдельных сборочных единиц и подъемника в целом, а также оформленную документацию.

3.14. Предприятие, производившее ремонт подъемников, должно обязательно отразить в паспорте характер выполненной работы и внести в него сведения о применяемом материале.

В необходимых случаях на отремонтированный подъемник должен быть составлен новый паспорт. Документы, подтверждающие качество применяемого материала и сварки, необходимо хранить на предприятии, выполнявшем сварочные работы.

3.15. Ремонт несущих элементов металлоконструкции подъемников с применением сварки должен проводиться на специализированном ремонтном предприятии. Проведение ремонта металлоконструкции таких подъемников силами владельца может быть допущено в единичных случаях по согласованию со специализированной организацией и с разрешения органов Госгортехнадзора.

4. ЭКСПЛУАТАЦИЯ ПОДЪЕМНИКОВ

4.1. Регистрация подъемников

4.1.1. Регистрации в органах Госгортехнадзора до пуска в работу подлежат все подъемники, перечисленные в п. 1.1 настоящих Правил.

4.1.2. Не подлежат регистрации в органах Госгортехнадзора:

1) подъемники всех типов с ручным приводом подъема;

2) подъемники с высотой подъема до 6 м включительно.

4.1.3. Регистрацию подъемников в органах Госгортехнадзора проводят по письменному заявлению владельца* и паспорту подъемника.

* В настоящих Правилах владельцем подъемника считается организация (частное лицо), на балансе которой находится подъемник. При передаче подъемника во временную эксплуатацию другой организации функции владельца, определяемые настоящими Правилами, могут быть также переданы организации, принявшей подъемник в эксплуатацию, что должно быть отражено в договоре на передачу подъемника.

В заявлении должно быть указано наличие в организации лиц, прошедших проверку знаний настоящих Правил, для ведения надзора за безопасной эксплуатацией подъемника, наличие персонала для обслуживания, а также подтверждено, что техническое состояние подъемника допускает безопасную его эксплуатацию.

4.1.4. Регистрация в органах Госгортехнадзора подъемника, не имеющего паспорта (при его утере) предприятия-изготовителя и основные характеристики которого не могут быть подтверждены документацией предприятия, может быть проведена на основании дубликата паспорта, составленного специализированной организацией.

В этом случае дубликат паспорта должен дополнительно содержать следующие сведения:

1) заключение, составленное на основании расчета о соответствии грузоподъемности подъемника;

2) свидетельство лаборатории о химическом анализе (на углерод, серу, фосфор и кремний) металлоконструкции подъемников;

3) акт проверки металлоконструкций и качества сварки.

Стружка для химического анализа материала металлоконструкций должна быть взята в выборочном порядке из поясов колеи (стрел) и поворотной платформы.

Проверка состояния сварных соединений металлоконструкций проводится специалистом по сварке путем наружного осмотра и выборочного высверливания;

4) протокол проверки технических характеристик и работоспособности подъемника.

4.1.5. Подъемники подлежат перерегистрации после:

1) ремонта, если на него был выдан новый паспорт;

2) передачи его новому владельцу.

4.1.6. Ответ на заявление о регистрации должен быть дан владельцу не позднее чем в пятидневный срок со дня получения документов органами Госгортехнадзора. При отказе о регистрации подъемника должны быть даны письменные указания причин отказа со ссылкой на соответствующий пункт настоящих Правил.

4.1.7. Организация, подъемники которой направляются для работы в другие регионы, обязана сообщать об этом органу Госгортехнадзора, в котором зарегистрированы подъемники, указав регистрационные номера подъемников, пункт назначения и на какой срок. По прибытии подъемников на место производства работ руководитель работ обязан сообщить об этом органу Госгортехнадзора, на территории которого будут проводиться работы, и получить разрешение на работу подъемников.

4.1.8. Регистрация в органах ГАИ подъемника на автомобиле осуществляется после регистрации его в органах Госгортехнадзора.

4.1.9. Подъемники подлежат снятию с регистрации в органах Госгортехнадзора в следующих случаях:

1) при направлении в капитальный ремонт;

2) при списании подъемника, пришедшего в нерабочее состояние;

3) при передаче подъемника на баланс другому владельцу.

Снимают подъемники с регистрации органы Госгортехнадзора по письменному заявлению владельца подъемника.

4.1.10. Подъемники, не подлежащие регистрации в органах Госгортехнадзора, снабжают индивидуальным номером и под этим номером записывают в журнале учета подъемников.

4.2. Разрешение на пуск в работу

4.2.1. Разрешение на пуск в работу подъемника, подлежащего регистрации в органах Госгортехнадзора, должно быть получено от этих органов в следующих случаях:

1) перед пуском в работу вновь зарегистрированного подъемника;

2) после ремонта металлоконструкции подъемника с заменой расчетных элементов, сборочных единиц и ограничителя предельного груза.

4.2.2. Разрешение на пуск в работу подъемника выдает инспектор Госгортехнадзора на основании результатов испытаний подъемника на предприятии-изготовителе и технического освидетельствования, проведенного владельцем подъемника.

Для выдачи разрешения на пуск в работу подъемника инспектор Госгортехнадзора проводит контрольную проверку работы и состояния подъемника и проверку организации на предприятии надзора за подъемником и обслуживания. О предстоящем пуске в работу подъемника владелец обязан уведомить орган Госгортехнадзора (инспектора) не менее чем за пять дней.

4.2.3. Разрешение на пуск в работу подъемников, не подлежащих регистрации в органах Госгортехнадзора, выдает специалист по надзору за безопасной эксплуатацией подъемника на предприятии или инженерно-технический работник, выполняющий его обязанности, на основании документации предприятия-изготовителя и результатов технического освидетельствования.

4.3. Техническое освидетельствование

4.3.1. Вновь поступающие в эксплуатацию подъемники, на которые распространяются настоящие Правила, до пуска в работу должны быть подвергнуты полному техническому освидетельствованию.

4.3.2. Подъемники, находящиеся в работе, должны подвергаться техническому освидетельствованию:

1) частичному - не реже одного раза в 12 месяцев;

2) полному - не реже одного раза в три года;

3) испытанию ограничителя предельного груза - не реже одного раза в шесть месяцев.

4.3.3. Внеочередное полное техническое освидетельствование подъемника следует проводить после:

1) ремонта металлоконструкций подъемника с заменой расчетных элементов и сборочных единиц (в том числе системы управления);

2) капитального ремонта подъемника.

4.3.4. После смены изношенных канатов, а также во всех случаях перепасовки канатов необходимо проверять правильность запасовки и надежность крепления концов каната, а также вытяжку канатов номинальным грузом в люльке.

4.3.5. Техническое освидетельствование подъемника проводится владельцем.

Техническое освидетельствование должно быть возложено на специалиста по надзору за безопасной эксплуатацией подъемника и осуществляться при участии лица, ответственного за техническое содержание подъемника в исправном состоянии. Допускается проведение технического освидетельствования специалисту инженерного центра по технической безопасности подъемных кранов.

4.3.6. Полное первичное техническое освидетельствование подъемников, которые выпускают с предприятия-изготовителя, а также прошедших ремонт на специализированном ремонтном предприятии, проводит отдел технического контроля предприятия-изготовителя перед отправкой их владельцу.

4.3.7. Техническое освидетельствование подъемника осуществляется с целью установления:

1) соответствия настоящим Правилам и представленной при регистрации технической документации;

2) его исправного состояния и безопасной работы;

3) исправного состояния приборов безопасности;

4) соответствия настоящим Правилам обслуживания подъемника.

4.3.8. Полное техническое освидетельствование должно включать:

1) осмотр и проверку работы (в том числе приборов безопасности);

2) статическое испытание;

3) динамическое испытание.

При частичном техническом освидетельствовании статическое испытание подъемника не проводят.

4.3.9. При техническом освидетельствовании подъемника должны быть осмотрены и проверены в работе все механизмы, гидрооборудование, электрооборудование, приборы безопасности, тормоза, аппаратура управления, сигнализация и регламентированные настоящими Правилами габариты.

При техническом освидетельствовании подъемника должны быть также проверены:

2) состояние люльки (площадки), крепление осей и пальцев, ограждение;

3) состояние канатов и их крепление.

Браковку стальных канатов необходимо проводить согласно приложению 3;

4) состояние электрического заземления подъемника с определением состояния растекания тока;

5) соответствие массы подъемника значениям, указанным в паспорте.

Работы, предусмотренные перечислениями пп. 1, 2, 4 и 5, могут быть проведены до технического освидетельствования. Результаты осмотра и проверок оформляют актом.

4.3.11. Статические испытания проводят при установке подъемника на горизонтальной площадке в положении, отвечающем наименьшей расчетной его устойчивости.

В подъемниках, оборудованных люлькой, 110 % номинальной грузоподъемности располагают в люльке, а 40 % от номинальной грузоподъемности подвешивают к люльке на гибкой подвеске и поднимают его на высоту 100-200 мм от земли с последующей выдержкой в течение 10 мин, при этом отрыв от земли опор подъемника признаком потери устойчивости не считается.

В подъемниках с вертикальным подъемом испытательный груз, согласно п. 4.3.10, располагают равномерно на площадке.

Подъемник считается выдержавшим испытания, если в течение 10 мин поднятый груз не опустился, а также не обнаружено трещин, деформаций и других повреждений.

4.3.12. Динамическое испытание подъемника проводят грузом, на 10 % превышающим его грузоподъемность, с целью проверки действия механизма подъемника и их тормозов.

При динамических испытаниях производится не менее трех циклов всех возможных движений люльки.

Отрыв от земли опоры подъемника признаком потери устойчивости не считается.

4.3.13. Испытание ограничителя предельного груза необходимо совмещать с техническим освидетельствованием или техническим обслуживанием. Испытание проводят в присутствии лица, ответственного за исправное техническое состояние подъемника, - инженерно-технического работника.

Ограничитель предельного груза должен быть отрегулирован номинальным грузом. Проверку ограничителя предельного груза проводят грузом, превышающим номинальный не более чем на 10 %.

4.3.14. Результаты технического освидетельствования подъемника записывает в паспорт лицо, проводившее освидетельствование, с указанием срока следующего освидетельствования.

4.3.15. При техническом освидетельствовании вновь изготовленного подъемника на предприятии-изготовителе этой записью должно быть подтверждено, что подъемник изготовлен в соответствии с настоящими Правилами и техническими условиями и выдержал испытания на прочность и устойчивость.

4.3.16. Записью в паспорте действующего подъемника, подвергнутого периодическому техническому освидетельствованию, должно подтверждаться, что подъемник отвечает требованиям настоящих Правил, находится в исправном состоянии и выдержал испытания.

4.3.17. Разрешение на дальнейшую работу подъемника в этом случае выдает специалист по надзору за безопасной эксплуатацией подъемников.

4.3.18. Периодический осмотр подъемников, а также их ремонт должны проводиться в сроки, установленные графиками и составленные в соответствии с системой предупредительного ремонта с записью результатов в журнал периодических осмотров. Лицо, ответственное за техническое содержание подъемника в исправном состоянии, обязано обеспечить своевременное устранение выявленных неисправностей.

4.3.19. Владелец подъемника, обнаружив в процессе технического освидетельствования или эксплуатации недостатки в его конструкции или изготовлении, а также несоответствие подъемника требованиям настоящих Правил, должен направить предприятию-изготовителю рекламацию. По импортным подъемникам рекламацию предъявляют через соответствующую организацию.

Копию акта-рекламации направляют в орган Госгортехнадзора, выдавший разрешение на изготовление машины.

Предприятие-изготовитель, получив рекламацию, обязано устранить выявленные недостатки. Предприятие-изготовитель должно вести в особом журнале учет поступивших рекламаций и сообщать о дефектах с указанием следующих данных:

1) наименование предприятия или организации, предъявившей рекламацию;

2) заводской порядковый номер подъемника;

3) краткое содержание рекламации;

4) принятые меры.

4.3.20. Предприятие-изготовитель обязано учитывать недостатки конструкции и изготовления подъемников, находящихся в эксплуатации, и принимать меры по их устранению.

Предприятие-изготовитель обязано уведомить организации, эксплуатирующие подъемники, о выявленных недостатках, которые могут отразиться на безопасности пользования подъемником, способах их устранения, а также выслать техническую документацию и необходимые материалы, детали и узлы, подлежащие замене.

4.4. Надзор и обслуживание

4.4.1. Руководство предприятия, организации (директор, главный инженер) должно обеспечивать содержание принадлежащих предприятию (организации) подъемников в исправном состоянии и безопасные условия их работы, которые достигаются организацией освидетельствования (осмотров, испытаний), ремонта и правильного технического обслуживания. Для этого необходимо:

1) назначить ответственного специалиста по надзору за безопасной эксплуатацией подъемника в соответствии с настоящими Правилами;

2) создать ремонтную службу и установить порядок выполнения профилактических осмотров и ремонтов (среднего, капитального), обеспечивающих содержание подъемников и грузозахватных устройств в исправном состоянии;

3) установить порядок обучения и периодической проверки знаний настоящих Правил у обслуживающего подъемники персонала, а также проверки знаний у инженерно-технического персонала требовании настоящих Правил;

4) обеспечить инженерно-технических работников Правилами и указаниями по безопасной эксплуатации подъемников;

5) обеспечить выполнение инженерно-техническими работниками настоящих Правил, а обслуживающим персоналом - инструкции по обслуживанию подъемников.

Периодическая проверка знаний специалиста по надзору за безопасной эксплуатацией подъемника проводится один раз в три года.

4.4.3. Специалист по надзору за безопасной эксплуатацией подъемника обязан осуществлять надзор за:

1) техническим состоянием и безопасной эксплуатацией подъемника, грузозахватных устройств (при наличии) и принимать меры по устранению нарушений Правил безопасности;

2) правильностью выполнения работ подъемником;

3) правильностью установки подъемника при работе;

4) соблюдением системы нарядов-допусков в случаях, предусмотренных п.п. 4.5.4 и 4.5.5;

а также:

5) проводить освидетельствование подъемников на возможность их эксплуатации и вести учет и освидетельствование не подлежащих регистрации в органах Госгортехнадзора, если эти обязанности не возложены на других лиц;

6) контролировать выполнение данных им предписаний и предписаний органов Госгортехнадзора, а также выполнение графиков периодического осмотра и ремонта подъемников;

7) проверять соблюдение установленного порядка допуска рабочих к управлению и обслуживанию подъемников и участвовать в комиссиях по аттестации и периодической проверке знаний обслуживающего и ремонтного персонала;

8) контролировать наличие производственной инструкции у обслуживающего персонала и лица, ответственного за техническое содержание подъемника в исправном состоянии.

4.4.4. При обнаружении неисправностей и нарушении настоящих Правил при работе подъемников специалист по надзору за безопасной эксплуатацией подъемника должен остановить подъемник и принять меры по устранению выявленных неисправностей или нарушений.

Подъемник не допускается к работе при:

1) обслуживании его неаттестованным машинистом, а также, если не назначено лицо, ответственное за техническое содержание подъемника в исправном состоянии;

2) истекшем сроке технического освидетельствования и неисправностях;

3) невыполнении предписаний органов Госгортехнадзора, запрещающих эксплуатацию подъемника;

4) выявлении на подъемнике многочисленных неисправностей, свидетельствующих об отсутствии надзора за его техническим состоянием;

5) наличии трещин в ответственных местах металлоконструкций;

6) недопустимом износе канатов, цепей;

7) неисправности механизма изменения вылета стрелы и поворотного механизма подъемника и тормозов;

8) неисправности ограничителя предельного груза, конечных выключателей, ограничивающих движение;

9) неисправности системы управления и гидравлической системы;

10) неисправном звуковом сигнальном устройстве и других неисправностях, угрожающих безопасной работе людей.

Номер и дата приказа о назначении лица, ответственного за техническое содержание подъемника в исправном состоянии, его должность, фамилия, имя, отчество и подпись должны быть указаны в паспорте подъемника.

Эти сведения следует заносить в паспорт подъемника до его регистрации в органах Госгортехнадзора и каждый раз после назначения нового ответственного лица.

Во время отсутствия ответственного лица (командировка, болезнь и др.) выполнение его обязанностей возлагают приказом на другого работника, заменившего его по должности. При этом фамилию его в паспорт не заносят.

4.4.6. Лицо, ответственное за техническое содержание подъемника в исправном состоянии, обязано обеспечить:

1) содержание подъемников и грузозахватных устройств (при наличии) проведением регулярных осмотров и ремонтов в установленные графиком сроки, систематическим контролем за правильным ведением журнала периодических осмотров и своевременным устранением выявленных неисправностей;

2) обслуживание и ремонт подъемников обученным и аттестованным персоналом, а также периодическую проверку знаний обслуживающего персонала;

3) выполнение машинистами производственных инструкций по обслуживанию подъемников;

4) своевременную подготовку к техническому освидетельствованию подъемников;

5) хранение паспортов и технической документации на подъемники и грузозахватные устройства, а также ведение журналов периодической проверки знаний персонала.

4.4.7. Управление автоподъемником должно быть поручено водителю после его обучения по программе машиниста автоподъемника и аттестации в квалификационной комиссии и учебном комбинате.

4.4.8. Знание настоящих Правил специалистом по надзору за безопасной эксплуатацией подъемника и лицом, ответственным за техническое содержание подъемника в исправном состоянии, предусмотренных п.п. 4.4.2, 4.4.5, проверяют в соответствии с «Положением о порядке проверки знаний Правил, норм и инструкций по технике безопасности руководящими и инженерно-техническими работниками».

4.4.9. Для управления и обслуживания подъемников владелец обязан назначить обслуживающий персонал (машинисты, слесари, слесари по гидравлическому оборудованию, электрики, электромонтеры) после их надлежащего обучения и аттестации в соответствии с указаниями настоящих Правил.

4.4.10. В тех случаях, когда зона обслуживания подъемником не видна с поста управления машиниста и нет радио- или телефонной связи между машинистом и находящимися в люльке рабочими, для передачи сигналов должен быть назначен сигнальщик.

4.4.11. Для выполнения обязанностей машиниста подъемника назначают рабочих не моложе 18 лет.

4.4.12. Машинисты подъемников перед назначением на работу должны пройти медицинское освидетельствование для определения их физического соответствия требованиям, предъявляемым к занимаемой должности.

4.4.13. Подготовку и аттестацию машинистов и обслуживающего персонала подъемников проводят в профессионально-технических училищах или в учебных комбинатах, имеющих соответствующее разрешение органов Госгортехнадзора и располагающих базой для практического обучения. Подготовка машинистов подъемников должна осуществляться по учебным программам, утвержденным в установленном порядке.

Типовые программы должны быть согласованы с Госгортехнадзором России.

4.4.14. Аттестацию машинистов подъемников осуществляет комиссия с обязательным участием представителя органов Госгортехнадзора.

О дне проведения экзаменов орган Госгортехнадзора (инспектор) должен быть уведомлен не позднее чем за 10 дней.

4.4.15. Лицам, выдержавшим экзамены, выдают удостоверения за подписью председателя комиссии. В удостоверении машиниста подъемника должен быть указан тип подъемника, к управлению которым он допущен. На удостоверении машиниста подъемника должна быть фотокарточка. Во время работы машинист подъемника удостоверение обязан иметь при себе.

4.4.16. Допуск к работе машинистов подъемников необходимо оформлять приказом по цеху или подразделению.

Допуск их к обслуживанию электрооборудования подъемников при питании от внешней сети осуществляют с разрешения главного энергетика предприятия в порядке, установленном Правилами технической эксплуатации электроустановок потребителей.

4.4.17. При работе подъемников назначают сигнальщиков только из числа рабочих люлек приказом по предприятию.

4.4.18. При переводе машиниста с одного подъемника на другой такого же типа, но другой модели или с другим приводом владелец обязан ознакомить его с особенностями устройства и обслуживания такого рода и обеспечить стажировку. После проверки практических навыков это лицо в соответствии с приказом может быть допущено к самостоятельной работе.

4.4.19. Знания машинистов подъемников после перерыва в работе по специальности более одного года должна проверить комиссия предприятия (организации). При удовлетворительных результатах проверки машинисты могут быть допущены к стажировке для восстановления необходимых навыков.

4.4.20. Повторную проверку знаний машинистов подъемников и лиц обслуживающего персонала в объеме инструкции проводит комиссия:

1) периодически не реже одного раза в 12 месяцев;

2) при переходе с одного предприятия на другое;

3) по требованию инспектора Госгортехнадзора или специалиста по безопасной эксплуатации подъемника.

При повторной проверке знаний участие инспектора необязательно.

4.4.21. Результаты аттестации обслуживающего персонала необходимо оформлять протоколом, а результаты периодической проверки знаний - записью в журнале периодической проверки знаний персонала.

4.4.22. Для правильного обслуживания подъемников владелец обязан обеспечить машинистов подъемников и обслуживающий персонал производственными инструкциями, определяющими их обязанности, порядок безопасного производства работ и права.

Производственные инструкции обслуживающему персоналу подъемника необходимо выдавать перед допуском их к работе.

4.4.23. Владельцем подъемника должен быть установлен порядок, при котором обслуживающий персонал обязан проводить техническое обслуживание и ремонт для поддержания подъемника и грузозахватных устройств в исправном состоянии.

4.4.24. Машинисты подъемников перед началом работы обязаны проводить осмотры механизмов, металлоконструкций и приборов безопасности подъемников, для чего администрация должна выделять соответствующее время.

По результатам осмотров и проверки подъемников машинисты должны вести вахтенный журнал.

4.4.25. Машинист подъемника, рабочие люлек должны быть ознакомлены с проектом работ под роспись до начала работы.

4.4.26. Вывод подъемника в ремонт и ввод его в работу после ремонта осуществляет лицо, ответственное за техническое содержание подъемника в исправном состоянии в соответствии с графиком ремонта, утвержденным владельцем с записью в вахтенном журнале.

4.5. Производство работ

4.5.1. Подъемник допускают к работе, если поднимаемая масса груза не превышает его грузоподъемность и подъемник установлен на дополнительные опоры.

4.5.2. Находящиеся в работе подъемники должны быть снабжены табличкой или надписью с обозначениями регистрационного номера, грузоподъемности и даты следующего испытания.

4.5.3. Грузозахватные устройства, применяемые для погрузки (выгрузки) груза на площадку люльки, и тара, не прошедшие технического освидетельствования, установленного Правилами устройства и безопасной эксплуатации грузоподъемных кранов, к работе не допускаются.

Забракованные, а также не имеющие бирок (клейма) грузозахватные приспособления и тара не должны находиться в местах производства работ подъемником.

4.5.5. Установка и работа подъемников на расстоянии ближе 30 м от крайнего провода линии электропередачи или воздушной электрической сети напряжением более 42 В осуществляются только по наряду-допуску.

Наряд-допуск должен быть подписан руководителем (начальником, главным инженером) предприятия или организации, проводящей работы, или другим руководящим лицом по их указанию и выдаваться на руки машинисту подъемника перед началом работы. Порядок выдачи наряда-допуска и инструктажа рабочих люлек устанавливается приказом по предприятию, организации или стройке.

При производстве работ в охранной зоне линии электропередачи или в пределах разрывов, установленных Правилами охраны высоковольтных электрических сетей, наряд-допуск может быть выдан только при наличии разрешения организации, эксплуатирующей линию электропередачи.

Установка и работа подъемника в указанных в настоящем пункте случаях осуществляются в соответствии с требованиями наряда-допуска.

В путевом листе машиниста подъемника владелец должен ставить штамп о запрещении самовольной установки подъемника для работы вблизи линии электропередачи без наряда-допуска.

При работе подъемников на действующих электростанциях, подстанциях и линиях электропередачи, если работы с применением подъемников ведутся персоналом, эксплуатирующим электроустановки, а машинисты подъемников находятся в штате энергопредприятия, наряд-допуск на работу вблизи находящихся под напряжением проводов и оборудования выдается в порядке, установленном Министерством топлива и энергетики Российской Федерации.

Работа подъемника под неотключенными контактными проводами городского транспорта не допускается.

4.5.6. Работы (строительные, малярные, обслуживание светильников и т.п.) с люльки подъемника можно выполнять при условии обеспечения безопасного их выполнения и принятия мер по предупреждению падения людей из люльки, поражения их током, защемления при перемещении люльки в стесненных условиях, а также установления соответствующего порядка при перемещении люльки.

Перемещение подъемника с находящимися в люльке людьми или грузом не допускается.

4.5.7. Для выполнения работ подъемником должна быть подготовлена площадка, к которой предъявляются следующие требования:

1) наличие подъездного пути;

2) уклон не должен превышать 3°;

3) при свеженасыпном неутрамбованном грунте необходимо проводить его уплотнение;

4) размеры площадки должны позволять установку подъемника на полностью выдвинутые все опоры, а при слабом грунте - на установленные под опоры прочные устойчивые подкладки, на скользком грунте - на специальных подкладках с шипами.

4.5.8. Установка подъемника для производства строительно-монтажных работ должна предусматривать:

1) соответствие установленных подъемников условиям строительно-монтажных работ по грузоподъемности, высоте подъема люльки и вылету и безопасным условиям работы людей из люльки подъемника на высоте;

2) объем работ, выполняемых с люльки, с учетом недопустимости выполнения работ, вызывающих дополнительные нагрузки на стрелу (растягивание канатов и т.п.);

3) мероприятия по безопасному производству работ на месте, где установлен подъемник (ограждение зоны работы, уровень освещения в темное время суток не менее 20 лк и т.п.).

Установку подъемника следует проводить так, чтобы при работе расстояние между поворотной частью подъемника при любом его положении и строениями, штабелями грузов и другими предметами (оборудованием) было не менее 1 м.

4.5.9. Устанавливать подъемник на краю откоса или канавы разрешается при условии соблюдения расстояний, указанных в таблице.

|

Глубина канавы, м |

Расстояние от начала откоса канавы до края дополнительной опоры подъемника, м, при грунте (ненасыпном) |

||||

|

песчаном и гравийном |

супесчаном |

суглинистом |

глинистом |

лессовом сухом |

|

|

1 |

1,50 |

1,25 |

1,00 |

1,00 |

1,00 |

|

2 |

3,00 |

2,40 |

2,00 |

1,50 |

2,00 |

|

3 |

4,00 |

3,60 |

3,25 |

1,75 |

2,50 |

|

4 |

5,00 |

4,40 |

4,00 |

3,00 |

3,00 |

|

5 |

6,00 |

5,30 |

4,75 |

3,50 |

3,50 |

4.5.10. При производстве работ подъемниками их владелец и организация, осуществляющая работы, обязаны обеспечить соблюдение следующих требований:

1) на месте производства работ нельзя находиться лицам, не имеющим прямого отношения к выполняемой работе;

2) грузоподъемность люльки не должна превышать установленную величину;

3) сход в люльку и выход из нее должны осуществляться через посадочную площадку, при подъеме и опускании люльки вход в нее должен быть закрыт на запорное устройство;

4) рабочие люлек должны иметь медицинское заключение на право работы на высоте; работать в касках и с предохранительным поясом, пристегнутым к элементам конструкции люльки;

5) машинист при нахождении в зоне обслуживания подъемника также должен быть в каске; при осмотре, ремонте, регулировке механизмов, электрооборудования подъемника, осмотре и ремонте металлоконструкции должен отключить от внешней сети питание (при его наличии) или отключить двигатель подъемника.

4.5.11. При подъеме люльки запрещается садиться и вставать на перила, устанавливать на пол люльки предметы для увеличения высоты зоны работы, перевешиваться за борт.

4.5.12. Работа подъемника должна быть прекращена при скорости ветра 10 м/с на высоте 10 м, а также при грозе, сильном дожде, тумане и снегопаде, когда видимость затруднена, а также при температуре окружающей среды ниже указанной в паспорте.

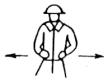

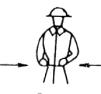

4.5.13. При работе подъемников связь между рабочими, находящимися в люльке, и машинистом должна поддерживаться непрерывно при подъеме люльки до 10 м - голосом, более 10 м - знаковой сигнализацией, более 22 м - знаковой или радио- и телефонной связью. Рекомендуемая знаковая сигнализация приведена в приложении 4.

5. ПОРЯДОК РАССЛЕДОВАНИЯ АВАРИЙ И НЕСЧАСТНЫХ СЛУЧАЕВ

5.1. При аварии подъемников, зарегистрированных в органах Госгортехнадзора, и несчастных случаях, происшедших при их эксплуатации, владелец (заказчик) обязан уведомить руководителя органов Госгортехнадзора (инспектора) и вышестоящую организацию и обеспечить сохранность всей обстановки аварии или несчастного случая до прибытия инспектора, если это не представляет опасности для жизни и здоровья людей.

Уведомление о несчастном случае должно быть послано в организации согласно действующим положениям о расследовании несчастных случаев, связанных с производством.

5.2. Расследование аварий и несчастных случаев, связанных с эксплуатацией и ремонтом подъемников, должно проводиться в порядке, установленном Госгортехнадзором России.

6. ОТВЕТСТВЕННОСТЬ ЗА ВЫПОЛНЕНИЕ ПРАВИЛ

6.1. Настоящие Правила обязательны для исполнения всеми руководящими работниками и специалистами, занятыми проектированием, изготовлением, ремонтом и эксплуатацией подъемников.

6.5. В зависимости от характера нарушений и их последствий, указанных в пп. 6.2, 6.3 и 6.4, лица могут быть привлечены к дисциплинарной, административной или уголовной ответственности.

7. ЗАКЛЮЧИТЕЛЬНЫЕ ПОЛОЖЕНИЯ

7.1. В связи с вступлением в силу настоящих Правил необходимость соответствующего переоборудования действующих подъемников, а также изготовленных по ранее разработанным проектам и сроки переоборудования устанавливаются владельцем подъемника по согласованию с органами Госгортехнадзора.

7.2. Подъемники, при работе на которых невозможно выполнение настоящих Правил, по согласованию с органами Госгортехнадзора могут эксплуатироваться с отступлением от настоящих Правил при обеспечении безопасных условий труда.

7.3. Руководящие работники и специалисты, а также частные лица, занятые проектированием, изготовлением, ремонтом и эксплуатацией подъемников, должны пройти проверку знаний настоящих Правил в сроки, согласованные с органом Госгортехнадзора.

Приложение 1

КЛАССИФИКАЦИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ПОДЪЕМНИКОВ

|

Термин |

Определение |

Схема |

|

1. Общие понятия |

||

|

1.1. Подъемник |

Грузоподъемная машина прерывного действия, предназначенная для перемещения людей (груза) с одного уровня на другой |

|

|

1.2. Вышка |

Грузоподъемная машина прерывного действия, предназначенная для перемещения людей (груза) с одного уровня на другой в вертикальном направлении |

|

|

2. Классификация подъемников по конструкции колен |

||

|

2.1. Подъемник одноколейный |

Подъемник с одним коленом |

|

|

2.2. Подъемник двухколейный |

Подъемник с двумя коленами |

|

|

2.3. Подъемник трехколейный |

Подъемник с тремя коленами |

|

|

2.4. Подъемник телескопический |

Подъемник с выдвижными элементами |

|

|

3. Классификация подъемников по возможности перемещения |

||

|

3.1. Подъемник самоходный |

Подъемник, оборудованный механизмом для передвижения при работе и транспортировании |

|

|

3.1.1. Подъемник автомобильный |

Подъемник, смонтированный на автомобильном шасси |

|

|

3.1.2. Подъемник на спецшасси |

Подъемник, смонтированный на спецшасси автомобильного типа |

|

|

3.1.3. Подъемник пневмоколесный |

Подъемник, смонтированный на пневмоколесном шасси |

|

|

3.1.4. Подъемник тракторный |

Подъемник, смонтированный на гусеничном или колесном тракторе |

|

|

3.1.5. Подъемник железнодорожный самоходный |

Подъемник, смонтированный на дрезине и передвигающийся по железнодорожному пути |

|

|

3.2. Подъемник прицепной |

Подъемник, транспортируемый механизированным транспортным средством по рабочей площадке и дорогам |

|

|

3.2.1. Подъемник прицепной самодвижущийся |

Подъемник, оборудованный механизмом передвижения по рабочей площадке и транспортируемый механизированным транспортным средством |

|

|

3.2.2. Подъемник прицепной железнодорожный |

Подъемник, смонтированный на железнодорожной платформе и транспортируемый по железнодорожному пути железнодорожным транспортным средством |

|

|

3.3. Подъемник передвижной самодвижущийся |

Подъемник, оборудованный механизмом передвижения по рабочей площадке и транспортируемый на механизированном транспортном средстве |

|

|

3.3.1. Подъемник передвижной |

Подъемник, не оборудованный механизмом передвижения и перемещаемый вручную по рабочей площадке и транспортируемый на механизированном транспортном средстве |

|

|

4. Классификация вышек по возможности перемещений |

||

|

4.1. Вышка самоходная |