МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

АКЦИОНЕРНАЯ КОМПАНИЯ «ТРАНСНЕФТЬ»

ИНСТИТУТ ПРОБЛЕМ ТРАНСПОРТА ЭНЕРГОРЕСУРСОВ

|

СОГЛАСОВАНО |

УТВЕРЖДЕНО |

|

Госгортехнадзором РФ 23 сентября 1996 г. № 10-03/376 |

Акционерной компанией «Транснефть» 27 декабря 1996 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

Руководство

по организации

эксплуатации и технологии технического

обслуживания и ремонта оборудования и

сооружений нефтеперекачивающих

станций

РД 153-39ТН-008-96

Уфа - 1997

Руководящий документ разработан Институтом проблем транспорта энергоресурсов (ИПТЭР) при участии специалистов акционерной компании «Транснефть» и предназначен для инженерно-технических и руководящих работников предприятий АО магистральных нефтепроводов, а также служб, занимающихся эксплуатацией, техническим обслуживанием и ремонтом механо-технологического оборудования нефтеперекачивающих станций.

Разработчики:

Акбердин А.М, Аленина Л.И., Бажайкин С.Г., Белов А.И., Беркутов И.С., Битаева Р.Р., Вишневская Т.Н., Воробьева Т.Д., Гумеров А.Г., Гумеров Р.С., Гараева В.А., Еронен В.И., Карамышев В.Г., Сулейманов М.К., Трапезникова И.Б., Чибирева А.В., Мухаметшин А.С., Грешняев В.А., Пантелеев Ю.В.

При подготовке документа учтены предложения Жаворонкова К.К., Чернышева А.Г., Коновалова Ю.В., Епифанова С.Г., Курдыша С.М., Каральского А.Ф.

В оформлении документа принимали участие Батурина Л.В., Дмитриева Н.К., Иванова Н.А.

РУКОВОДЯЩИЙ ДОКУМЕНТ

Руководство по организации

эксплуатации и технологии

технического

обслуживания и ремонта оборудования

и

сооружений нефтеперекачивающих станций

РД 153-39ТН-008-96

Вводится взамен

РД 39-30-1209-84

Срок введения с 1 января 1997 г.

Руководство устанавливает единый регламент организации эксплуатации, технического обслуживания и ремонта механо-технологического оборудования, технологических трубопроводов и инженерных коммуникаций нефтеперекачивающих станций (НПС) и других объектов магистральных нефтепроводов (МН).

Разработка документа обусловлена изменившимися условиями эксплуатации оборудования в связи с изменением объемов перекачки нефти, переходом на новые формы финансовой и хозяйственной деятельности предприятий, внедрением новой техники и технологий, диагностического и специального оборудования, широким использованием систем информации и вычислительной техники современных комплексов автоматизации и телемеханизации, повышенными требованиями экологической безопасности эксплуатации объекта. Для реализации задач повышения надежности и экономичности работы оборудования в этих условиях выбрана новая стратегия технического обслуживания и ремонта оборудования на основе оценки его фактического технического состояния с сохранением основных положений системы ППР и ремонта по отказу.

Периодичность и объемы диагностического контроля, технического обслуживания и ремонта базируются на фактических параметрах надежности объекта и экономических показателях работы основного насосно-силового оборудования объектов МН.

Руководство вводит требования обязательного контроля и диагностического обследования основных объектов НПС, устанавливает критерии работоспособности отдельных изделий и систем, регламентирует мероприятия по обеспечению сохранности и готовности к эксплуатации оборудования законсервированных или временно выведенных из эксплуатации НПС. Документ содержит перечни и порядок выполнения основных операций по техническому обслуживанию, ремонту и диагностическому контролю технического состояния оборудования, определяет обязанности оперативного, эксплуатационно-ремонтного персонала НПС при ведении технологического процесса перекачки нефти.

Руководство содержит основные сведения об оборудовании и сооружениях НПС, мерах предупреждения отказов, нормативах трудоемкости работ, расхода и резерва запасных частей, требования безопасности при техническом обслуживании и ремонте.

Документ вводится взамен РД 39-30-1209-84 «Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций».

Основные положения разделов Руководства были согласованы с главными механиками акционерных обществ АК «Транснефть».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство устанавливает порядок организации эксплуатации, технического обслуживания и ремонта механо-технологического оборудования и сооружений нефтеперекачивающих станций (НПС) и линейно-производственных диспетчерских станций (ЛПДС).

В данном РД также представлены основные положения по осмотрам, проверкам, обслуживанию и контролю технического состояния оборудования на временно не эксплуатируемых НПС.

1.2. Нефтеперекачивающая станция (НПС) является структурным подразделением районного управления магистральных нефтепроводов (РУМН, РНУ, далее по тексту РНУ) и представляет комплекс оборудования, сооружений и установок, предназначенных для обеспечения транспорта нефти от поставщиков к потребителям.

1.3. Управление технологическим процессом перекачки нефти осуществляется из диспетчерского пункта АО МН, районного диспетчерского пункта (РДП) и местного диспетчерского пункта (МДП). Оперативный контроль эксплуатационных параметров и работы механо-технологического оборудования осуществляется автоматизированными системами управления технологическим процессом (АСУ ТП), а также персоналом нефтеперекачивающих станций, который подразделяется на следующие категории:

оперативный (дежурный) персонал (оператор, дежурный механик, дежурный электрик, слесарь КИПиА и пр.), осуществляющий непрерывный контроль технологического режима перекачки и показателей работоспособности оборудования;

эксплуатационно-ремонтный (оперативно-ремонтный) персонал, выполняющий периодический контроль, диагностирование, техническое обслуживание и ремонт, оперативные работы по восстановлению работоспособности оборудования и сооружений НПС и ЛПДС (далее по тексту НПС).

1.4. Система технического обслуживания и ремонта предусматривает выполнение работ по техническому обслуживанию, ремонту, диагностированию и замене оборудования специализированными подразделениями РНУ и АО МН (выездными ремонтными бригадами (ВРБ) центральной базы производственного обслуживания (ЦБПО), базы производственного обслуживания, далее по тексту БПО), или ремонтным персоналом НПО (в зависимости от объема ремонтных работ, оперативности их выполнения, наличия и загруженности ВРБ), или сторонними организациями, имеющими допуск к ремонтным работам оборудования НПС.

1.5. Структура системы технического обслуживания и ремонта и содержание отдельных видов ремонта определяются характером эксплуатации оборудования и приведены в соответствующих разделах РД.

1.6. РД устанавливает критерии работоспособности оборудования, основные ремонтные нормативы для каждого вида технологического оборудования НПС, виды системы ТОР для каждого типа оборудования, типовые объемы работ по всем видам ремонтов и периодических мероприятий, трудоемкость по всем видам ремонта, нормы расхода запчастей, виды и периодичность диагностических контролей и регламентных остановок.

2. ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ И СООРУЖЕНИЙ НПС

2.1. Организация эксплуатации НПС

2.1.1. Организационная структура и форма оперативного управления определяются руководством АО МН или РНУ по согласованию с АО МН.

Распределение функций оперативного и эксплуатационно-ремонтного персонала НПС производится начальниками служб АО МН (РНУ) в соответствии с принятой организационной структурой.

Руководство РНУ (АО МН) совместно со специалистами соответствующих служб определяет персонал, ответственный за техническую эксплуатацию конкретного вида оборудования, составляет и утверждает в установленном порядке должностные инструкции оперативного и эксплуатационно-ремонтного персонала.

2.1.2. Оперативный (дежурный) персонал осуществляет технические ремонты оборудования НПС, контролирует технологические параметры работы оборудования, осуществляет аварийный вывод из эксплуатации оборудования, обеспечивает работу основного и вспомогательного оборудования и не более, чем через каждые два часа фиксирует значения параметров работы оборудования в журнале, контролирует регистрацию эксплуатационных параметров в системе АСУ ТП в соответствии с должностными инструкциями.

По результатам технических осмотров и показаниям контрольно-измерительных приборов оперативный персонал информирует службы НПС о необходимости проведения диагностического контроля на работающем или остановленном оборудовании, несет ответственность за процесс остановки и пуска оборудования, осуществляет оперативное переключение основного и вспомогательного оборудования согласно утвержденным технологическим картам или указаниям диспетчера РДП. При выходе параметров работы оборудования за допустимые пределы оперативный персонал контролирует и при необходимости осуществляет переключения неисправного оборудования на резервное, о чем делает запись в журнале и извещает диспетчера РНУ и руководство НПС.

2.1.3. Эксплуатационно-ремонтный персонал НПС проводит техническое обслуживание и доступные виды диагностирования технического состояния оборудования, восстановительные работы в случаях отказа оборудования, подготовку рабочих мест для ремонтного персонала БПО (ЦБПО), может привлекаться к проведению ремонта.

2.1.4. Ответственность персонала НПС за соблюдение требований действующих нормативно-технических документов на каждой НПС определяется должностными инструкциями.

2.1.5. Ответственность за правильную и безопасную эксплуатацию оборудования и сооружений НПС наряду с начальником НПС несут старший инженер (старший инженер НПС, зам. начальника НПС, зам. начальника НПС по технической части, главный инженер НПС и т.д., далее по тексту старший инженер), инженеры соответствующих служб и главный инженер районного управления магистральными нефтепроводами. Кроме того, начальник НПС несет ответственность за рациональное комплектование оперативного и эксплуатационно-ремонтного персонала и оснащение служб и персонала современными средствами ремонта и контроля технического состояния.

2.1.6. Лицо, ответственное за техническую эксплуатацию оборудования и сооружений НПС, обязано обеспечить:

надежную, экономичную и безопасную работу каждого объекта НПС;

разработку и внедрение мероприятий по экономии электроэнергии, топлива и материалов;

внедрение новой техники и технологии эксплуатации и ремонта оборудования, способствующих более надежной, экономичной и безопасной работе оборудования и сооружений НПС;

организацию и своевременное проведение ремонта, периодических контролей и испытаний оборудования;

внедрение прогрессивных методов ремонта;

систематическое наблюдение за соблюдением режима работы оборудования и установок, установленного диспетчером РНУ (АО МН), проведение диагностических проверок работоспособности оборудования;

наличие и своевременную проверку средств защиты и противопожарного инвентаря;

организацию своевременного расследования отказов в работе оборудования, а также несчастных случаев, произошедших во время эксплуатации и ремонта оборудования, и, по возможности, своевременное устранение причин и последствий отказов.

2.1.7. Оперативный, инженерно-технический и эксплуатационно-ремонтный персонал по графику и местным инструкциям осуществляет с учетом оперативной ситуации контроль технического состояния оборудования (таблица 2.1).

Таблица 2.1. График технических осмотров объектов НПС

|

Должность |

Периодичность технических осмотров |

|

|

Магистральные и подпорные насосные |

Дежурный персонал |

Через 2 ч. |

|

ИТР служб |

2 раза вдень |

|

|

Старший инженер |

Через 2 дня |

|

|

Начальник НПС |

Через неделю |

|

|

Запорная арматура, регуляторы давления, блок гашения ударной волны, предохранительные клапаны система охлаждения масла и воды, фильтры-грязеуловители, система откачки утечек |

Дежурный персонал |

2 раза в смену |

|

ИТР служб |

1 раз в день |

|

|

Старший инженер |

Через 2 дня |

|

|

Начальник НПС |

Через неделю |

|

|

Емкости для сбора и хранения нефти, технологические и вспомогательные трубопроводы, установки автоматического пожаротушения и противопожарных средств, система вентиляции |

Дежурный персонал |

1 раз в смену |

|

ИТР служб |

Через день |

|

|

Старший инженер |

Через 2 дня |

|

|

Начальник НПС |

Через неделю |

|

|

Котельная, тепловые сети |

Дежурный персонал котельных |

2 раза в смену для котельных, находящихся в работе |

|

ИТР служб |

1 раз в день для котельных, находящихся в работе |

|

|

Старший инженер |

Через 2 дня |

|

|

Начальник НПС |

Через неделю |

|

|

Водопроводы, арт-скважины, канализация, очистные сооружения |

Дежурный персонал |

1 раз в сутки |

|

ИТР служб |

Через неделю |

|

|

Старший инженер |

Через 2 недели |

|

|

Начальник НПС |

Через месяц |

|

|

Здания и сооружения |

Дежурный персонал |

1 раз в сутки |

|

ИТР служб |

Через неделю |

|

|

Старший инженер |

Через 2 недели |

|

|

Начальник НПС |

Через месяц |

2.2. Порядок приемки и сдачи смены

2.2.1. При приемке смены оперативный персонал НПС обязан:

ознакомиться со схемой и режимом работы, состоянием оборудования на своем участке путем личного осмотра в объеме, установленном инструкцией (инструкция разрабатывается для конкретной НПС и утверждается главным инженером РНУ);

получить сведения от сдающего смену об оборудовании, за которым необходимо вести тщательное наблюдение для предупреждения аварий или неполадок, и об оборудовании, находящемся в ремонте или резерве;

проверить и принять инструмент, материалы, ключи от помещений (блок-боксов), средства защиты, измерительные приборы, оперативную документацию, инструкции;

ознакомиться со всеми записями и распоряжениями за время, прошедшее с его последнего дежурства;

оформить приемку смены отметкой в журнале или ведомости с подписью и подписями принимающего и сдающего смену.

2.2.2. Приемка и сдача смены во время ликвидации отказа, производства переключений или операций по включению и отключению оборудования запрещаются.

При длительном времени ликвидации отказа сдача смены производится с разрешения руководства НПС.

2.3. Наблюдения за сохранностью зданий и сооружений в период эксплуатации НПС

2.3.1. Производственные здания и сооружения в процессе эксплуатации должны находиться под систематическим наблюдением инженерно-технических работников НПС, ответственных за эксплуатацию и сохранность этих объектов (таблица 2.1).

2.3.2. За сохранность жилого и культурно-бытового фонда предприятия и его своевременный ремонт отвечает заместитель начальника НПС по общим вопросам (или лицо, курирующее его).

2.3.3. Все производственные здания и сооружения подвергаются периодическим техническим осмотрам, которые проводятся два раза в год - весной и осенью.

Весенний осмотр проводится после таяния снега с целью освидетельствования состояния здания или сооружения и уточнения объемов работ по текущему ремонту, который будет проводиться в летний период, и капитальному ремонту для включения в перспективный план.

При весеннем техническом осмотре необходимо:

тщательно проверить состояние несущих и ограждающих конструкций и выявить возможные повреждения их в результате атмосферных и других воздействий;

установить дефектные участки, требующие постоянного наблюдения;

проверить механизмы и открывающиеся элементы окон, дверей, ворот и других устройств;

проверить состояние и привести в порядок водостоки, отмостки и ливнеприемники.

Осенний осмотр проводится с целью проверки подготовки зданий и сооружений к зиме. К этому времени должны быть закончены все летние работы по текущему ремонту.

При осеннем техническом осмотре необходимо:

тщательно проверить несущие и ограждающие конструкции зданий и сооружений и принять меры по устранению всякого рода щелей и зазоров;

проверить подготовленность покрытий зданий к зиме, исправность желобов и водостоков, наличие необходимых средств для удаления снега;

проверить исправность и готовность к работе в зимних условиях открывающихся элементов окон, дверей, ворот, фонарей и других устройств.

2.3.4. Состояние противопожарного оборудования во всех зданиях и сооружениях как при периодических, так и при текущих технических осмотрах проверяется с представителями пожарной охраны в сроки, зависящие от специфических условий эксплуатации производственных зданий, но не реже одного раза в месяц.

Текущий осмотр основных конструкций зданий с тяжелым крановым оборудованием (насосные и электрозалы) проводится один раз в месяц.

2.3.5. Внеочередные осмотры зданий и сооружений проводятся после стихийных бедствий (пожаров, ураганных ветров, больших ливней или снегопадов, землетрясений - в районах с повышенной сейсмичностью и т.д.) или аварий.

2.3.6. Особо жесткий режим всех видов осмотров должен устанавливаться для производственных зданий и сооружений, возведенных на подработанных подземными горными выработками территориях, на просадочных грунтах, в районах вечной мерзлоты, а также эксплуатируемых в условиях с постоянной внешней вибрацией (например, вблизи железнодорожного полотна и пр.).

2.3.7. Кроме перечисленных задач по осмотру зданий, целью технических осмотров является разработка предложений по улучшению технической эксплуатации зданий, а также качеству проведения всех видов ремонта.

2.3.8. Результаты всех видов осмотров оформляются актами, в которых отмечаются обнаруженные дефекты, а также необходимые меры для их устранения с указанием сроков выполнения работ.

2.3.9. Вся техническая документация по сданным в эксплуатацию зданиям и сооружениям - утвержденный технический проект (проектное задание), рабочие чертежи, данные о гидрогеологических условиях участка застройки, акт приемки в эксплуатацию с документами, характеризующими примененные материалы, условия и качество производства работ по возведению объектов, а также сведения об отступлениях от проекта и недоделках к моменту ввода объекта в эксплуатацию - должна храниться комплектно в техническом архиве РНУ и НПС.

2.3.10. Для учета работ по обслуживанию и текущему ремонту соответствующего здания или сооружения должен вестись технический журнал на НПС, в который вносятся записи о всех выполненных работах по обслуживанию и текущему ремонту с указанием вида и места работ.

2.3.11. При наличии явления пучения грунтов должна проводиться ежегодная проверка высотных нивелирных отметок оборудования и инженерных сооружений. При изменении нивелирных отметок на величину больше допустимой должны приниматься меры к уменьшению или компенсации влияния пучения грунта на напряженно-деформированное состояние патрубков насосов, элементов трубопроводов, фундаментов и т.п.

3. ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ ОБОРУДОВАНИЯ И СООРУЖЕНИЙ НПС

3.1. Основные понятия. Термины и определения

3.1.1. Техническое обслуживание (ТО) - комплекс операций по поддержанию работоспособности оборудования при его эксплуатации, при ожидании (если оборудование в резерве), хранении и транспортировании.

В ТО включен следующий комплекс работ:

поддержание в исправном (или только работоспособном) состоянии оборудования;

очистка, смазка, регулировка и подтяжка разъемных соединений, замена отдельных составных частей (быстроизнашивающихся деталей) в целях предупреждения повреждения и прогрессирующего износа, а также устранение мелких повреждений.

В объеме ТО могут выполняться работы по оценке технического состояния оборудования для уточнения сроков и объемов последующих обслуживаний и ремонтов.

3.1.2. Конкретное содержание работ при каждом виде технического обслуживания оборудования НПС определяется должностными инструкциями и регламентом, изложенным в данном документе, по видам оборудования.

3.1.3. Ремонт - комплекс операций по восстановлению исправности или работоспособности и полному или частичному восстановлению ресурса оборудования и его составных частей, обеспечивающий эксплуатацию с заданной надежностью и экономичностью в периоды между ремонтами и диагностическими контролями.

3.1.4. Текущий ремонт (Т) - ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования, состоящей в замене и восстановлении его отдельных частей и их регулировке.

3.1.5. Текущий ремонт назначается для предупреждения отказов и восстановления работоспособности оборудования НПС.

3.1.6. Средний ремонт (С) - ремонт, выполняемый для восстановления работоспособности и частичного восстановления ресурса оборудования по результатам диагностирования и величине его наработки с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в настоящем Руководстве.

3.1.7. Капитальный ремонт (К) - ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые, и их регулировкой.

3.1.8. Объемы ремонтных работ, проводимых при Т, С, К ремонтах для каждого вида оборудования изложены в соответствующих разделах Руководства.

3.1.9. Оперативный диагностический контроль - контроль технического состояния оборудования, проводимый в соответствии с графиком (таблица 2.1), а также эксплуатационных параметров оборудования в данный момент времени и в динамике.

3.1.10. Плановый диагностический контроль - контроль фактического технического состояния оборудования НПС по параметрам, позволяющим оценить техническое состояние оборудования, составить прогноз его работоспособности, наработки до ремонта или до следующего диагностического контроля и определить объем и вид ремонта.

3.1.11. Неплановый диагностический контроль - контроль технического состояния оборудования НПС, проводимый в случае резкого изменения значений постоянно контролируемых параметров или в случае, когда по результатам оперативного контроля выносится решение о предполагаемом развитии дефекта.

3.1.12. Работоспособное состояние (работоспособность) - состояние оборудования, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

3.1.13. Неработоспособное состояние (неработоспособность) - состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

3.1.14. Периодичность технического обслуживания (ремонта, диагностического контроля) - интервал времени или наработка между данным видом технического обслуживания (ремонта, диагностического контроля) и последующим таким же видом или другим большей сложности.

Под видом технического обслуживания (ремонта, диагностического контроля) понимают техническое обслуживание (ремонт, диагностический контроль), выделяемое (выделяемый) по одному из признаков:

этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации.

3.1.15. Ремонтный цикл - наименьший повторяющийся интервал времени или наработка оборудования, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации все установленные виды ремонта.

3.1.16. Ремонт по техническому состоянию - ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными в нормативно-технической документации, а объем и момент начала ремонта определяется текущим техническим состоянием, сведения о котором получены по результатам проведения диагностического контроля или данным о надежности изделия или его составных частей.

3.1.17. По степени неисправности оборудования ремонты могут выполняться по типовому объему работ текущего, среднего или капитального ремонтов.

3.1.18. Регламентная остановка - остановка работы оборудования для производства технического обслуживания, диагностических и ремонтных работ, регламентированных действующими нормативно-техническими документами (паспортами, ТУ, ГОСТ, РД и пр.).

3.1.19. Наработка - суммарная продолжительность или объем работы оборудования.

3.1.20. Наработкой до регламентной остановки считается наработка до работ, регламентированных другими действующими документами.

3.1.21. Трудоемкость технического обслуживания (ремонта, диагностического контроля) - трудозатраты на проведение одного технического обслуживания (ремонта, контроля) данного вида.

3.1.22. Запасная часть (запчасть) - составная часть оборудования, предназначенная для замены находившейся в эксплуатации такой же части с целью поддержания или восстановления работоспособности оборудования.

3.1.23. Обменный фонд - запас важнейших запасных частей, находящийся на специально выделенных базах хранения и распределяемый БПО для восстановления количества запасных частей и оперативного проведения ремонтных работ по восстановлению работоспособности оборудования НПС.

3.2. Структура системы технического обслуживания и ремонта оборудования. Общие положения

3.2.1. Система технического обслуживания и ремонта по фактическому техническому состоянию (ТОР по техническому состоянию) основывается на проведении профилактических, восстановительных и диагностических работ через интервалы времени (наработки), определенные по фактическим показателям надежности, результатам предыдущих диагностических контролей, значениям параметров оценки работоспособного состояния данного вида оборудования с учетом срока службы каждой единицы оборудования.

В системе технического обслуживания и ремонта по фактическому техническому состоянию производятся:

техническое обслуживание;

диагностические контроли, в том числе

оперативный,

плановый,

неплановый;

ремонт по фактическому состоянию в объеме текущего, среднего и капитального ремонта;

регламентные остановки.

Продолжительность и структура ремонтного цикла, а также периодичность ТО, диагностических контролей и ремонтов для каждого вида оборудования приведены в последующих разделах данного РД.

3.2.2. Для ТОР по техническому состоянию обязательными являются:

проведение диагностических обследований с оценкой работоспособности оборудования и прогнозированием дальнейшей эксплуатации;

выполнение ремонтных работ по результатам диагностических обследований;

ведение нормативной, исполнительной, оперативной (эксплуатационной) баз данных, формирование периодических сводок по наработке оборудования, ведение базы данных отказов, хранение в электронном виде документации по организации и выполнению ремонтных работ на уровнях РНУ, АО МН в составе разрабатываемой и внедряемой на предприятиях АК «Транснефть» системы СКУТОР.

3.2.3. Выполнение условий, перечисленных в п. 3.2.2, является обязательным в первую очередь для того оборудования и систем НПС, которые с точки зрения безопасной эксплуатации не могут быть допущены к эксплуатации до отказа, а по экономическим соображениям - к эксплуатации до выработки установленного межремонтного периода.

С целью выделения основных объектов НПС, подвергаемых первоочередному обязательному контролю, диагностическому обследованию и ремонту, все механо-технологическое оборудование НПС разделено на три условные категории:

первая категория - оборудование, которое с точки зрения безопасной эксплуатации и по экономических показателям не может быть допущено к эксплуатации до отказа, а следовательно, переводится на систему ТОР по техническому состоянию:

магистральные и подпорные насосы;

трубопроводная арматура;

системы маслоснабжения, охлаждения;

система приточной вентиляции;

система подачи воздуха в камеры уплотнения беспромвальной установки магистральных насосных агрегатов;

система откачки утечек;

блок гашения ударной волны;

блок регуляторов давления;

система пожаротушения;

система предохранительных клапанов;

блок фильтров-грязеуловителей;

технологические трубопроводы;

промышленная канализация;

вторая категория - оборудование, которое по экономическим показателям переводится на систему ТОР по техническому состоянию по мере необходимости:

система водоснабжения и фекальной канализации, очистные сооружения;

котлы и котельно-вспомогательное оборудование, тепловые сети;

камеры пуска и приема скребка;

компрессоры;

третья категория - оборудование, которое по экономическим показателям нецелесообразно переводить на систему ТОР по техническому состоянию:

емкости подземные, топливные;

здания и сооружения, при обязательных обходах;

водоснабжение, в случае наличия резервных емкостей запаса воды.

3.2.4. Руководство АО МН, РНУ, НПС обязано обеспечить условия (обеспечение приборами контроля и диагностики, контроль за ведением журналов регистрации сведений о работоспособном состоянии оборудования, разработка и внедрение инструкций и методик диагностирования оборудования, обеспечение автоматизированного контроля и сбора информации по надежности и т.д.), необходимые для первоочередного перевода оборудования первой категории на систему ТОР по фактическому техническому состоянию.

3.2.5. В переходный период, т.е. до выполнения условий, перечисленных в п. 3.2.2, для оборудования второй и третьей условных категорий система технического обслуживания и ремонта оборудования НПС основывается на выполнении восстановительных работ через заранее определенные по фактическим показателям надежности интервалы времени (наработки) - плановая система ТОР. При этом ТО, Т, С, К выполняются в плановом порядке на основании графиков, составленных в соответствии с ремонтным циклом и показателями надежности. При отклонениях параметров работы оборудования, регистрируемых установленными контрольно-измерительными приборами или полученных в результате проведения (таблица 2.1) оперативных контролей, оборудование выводится в неплановый ремонт.

3.2.6. Вид системы ТОР для каждого типа оборудования утверждается главным инженером АО МН на основании ТЭО.

Рекомендуемые виды системы ТОР для различных типов оборудования представлены в таблице 3.1.

Таблица 3.1. Рекомендуемые виды системы ТОР оборудования НПС

|

Вид системы ТОР |

|

|

Магистральные насосы |

ТОР по техническому состоянию |

|

Подпорные насосы |

- " - |

|

Маслосистема |

ТОР по техническому состоянию и ППР |

|

Система охлаждения электродвигателей |

- " - |

|

Система воздушного охлаждения масла |

- " - |

|

Система воздушного охлаждения воды |

- " - |

|

Система вентиляции |

- " - |

|

Трубопроводная арматура: задвижки; |

- " - |

|

обратные клапаны |

- " - |

|

Система откачки утечек |

- " - |

|

Блок регуляторов давления |

- " - |

|

Блок фильтров-грязеуловителей |

- " - |

|

Устройство гашения ударной волны |

- " - |

|

Котлы и котельно-вспомогательное оборудование |

ТОР по техническому состоянию, ППР |

|

Инженерные коммуникации |

- " - |

|

Магистральные, подпорные и насосы собственных нужд, трубопроводная арматура, все вспомогательные и технологические системы в случае, если они не эксплуатировались более 0,5 года и не были законсервированы |

ППР |

|

Примечание - Сохранение работоспособности оборудования НПС, временно выведенной из эксплуатации без выполнения работ по консервации, обеспечивается поддержанием в помещениях средней температуры не ниже +10 °С и относительной влажности не более 70 % и периодическим контролем технического состояния, осмотром и техническим обслуживанием зарезервированного оборудования по графику, утвержденному главным инженером РНУ. Рекомендуется обкатка оборудования не реже 1 раза в полгода. Обкатка производится в соответствии с паспортами или инструкциями по эксплуатации, время обкатки не менее одного часа. |

|

3.3. Организация и планирование работ по техническому обслуживанию и ремонту оборудования и сооружений НПС

3.3.1. Система технического обслуживания и ремонта по фактическому техническому состоянию включает в себя проведение технического обслуживания, диагностических контролей технического состояния, выполнение работ при регламентных остановках и восстановление работоспособного состояния в случае отклонения значений диагностируемых параметров от установленных в нормативно-технической документации.

Руководство АО несет ответственность за оснащение объектов МН оборудованием, приборами и системами и содержание их в исправном состоянии. Номенклатура контрольно-измерительной аппаратуры должна соответствовать требованиям проектной, эксплуатационной и ремонтной документации. Система телемеханики, автоматизации и АСУ ТП должна обеспечивать надежный контроль, измерение и регистрацию технологических параметров перекачки и эксплуатационных параметров оборудования и систем.

3.3.2. Исполнителем плановых диагностических контролей является бригада диагностики (с соответствующей диагностической аппаратурой) БПО или опытно-экспериментального участка АО МН или эксплуатационно-ремонтный персонал НПС, имеющий допуск к работе с диагностической аппаратурой.

3.3.3. Исполнителем оперативного контроля является дежурный персонал НПС, а также ИТР (таблица 2.1).

Анализ изменения контролируемых параметров осуществляется главными специалистами РНУ (ЛПДС) с использованием базы данных (в т.ч. автоматизированной системы СКУТОР) по номенклатуре и начальным параметрам работы оборудования.

3.3.4. В случае резкого изменения постоянно контролируемых (оператором или приборами телеметрии) параметров проводится неплановый диагностический контроль с последующим решением о выводе в ремонт данного оборудования. Решение принимается старшим инженером НПС по согласованию с главным механиком РНУ.

3.3.5. Неплановый диагностический контроль осуществляется в случае, когда по результатам оперативного контроля выносится решение о предполагаемом развитии дефекта. Анализ изменения контролируемых параметров проводится с учетом возможных изменений режимов перекачки. Необходимость проведения непланового контроля определяет старший инженер НПС после оповещения диспетчера РДП.

3.3.6. Исполнителями непланового диагностического контроля являются эксплуатационно-ремонтный персонал НПС, бригада диагностики БПО или опытно-экспериментальный участок АО МН.

3.3.7. Исполнителем ремонта оборудования может быть эксплуатационно-ремонтный персонал НПС, ремонтная бригада БПО или сторонней организации, имеющей лицензию на производство ремонтных работ на НПС.

3.3.8. Ремонт по фактическому техническому состоянию производится по результатам планового или непланового диагностического контроля.

3.3.9. Исполнителем работ во время регламентной остановки является эксплуатационно-ремонтный персонал НПС, бригада диагностики БПО, опытно-экспериментального участка АО МН или выездная ремонтная бригада БПО.

3.3.10. Регламентная остановка производится независимо от результатов последнего диагностического контроля для оборудования, у которого подошел срок регламентных работ, оговоренных в других действующих документах.

3.3.11. Старший инженер НПС обязан обеспечить условия для проведения диагностического контроля оборудования, определенного планом диагностических контролей, подготовить ремонтный персонал НПС для этого или вызвать бригаду диагностики из РНУ.

Результатом работы бригады диагностики должно быть решение о работоспособности или неработоспособности диагностируемого оборудования.

3.3.12. В случае вынесения решения о работоспособности оборудования бригада должна дать прогноз о предполагаемом времени работы оборудования без отказа или времени следующего диагностического контроля, довести его до старшего инженера и начальника соответствующей службы НПС, оформить акт о результатах диагностического контроля.

3.3.13. В случае вынесения решения о неработоспособности оборудования бригада диагностики должна указать предполагаемые дефекты и причины неработоспособного состояния и совместно со старшим инженером НПС определить объем ремонта.

3.3.14. Определение сложности и трудоемкости ремонта осуществляется после проведения диагностического контроля, решения о выводе данного оборудования в ремонт и определения предполагаемого объема работ. По предполагаемому объему работ оборудование выводят в текущий, средний или капитальный ремонт.

Вид ремонта устанавливается по предлагаемому объему работ, но не по периодичности.

3.3.15. Если в объеме ремонта предусматривается разборка оборудования, то бригада диагностирования производит контроль параметров, оценка которых возможна только при разборке, и корректирует предполагаемый объем ремонта.

3.3.16. На основании вынесенных решений старший инженер НПС, после согласования с БПО или РНУ, вызывает ремонтную бригаду, не занятую или заканчивающую работу по техническому обслуживанию или ремонту другого оборудования.

3.3.17. При наличии резервного работоспособного оборудования срок ремонта допускается переносить по согласованию с соответствующими службами. Ответственность за перенос срока ремонта несет старший инженер НПС и главный механик РНУ.

3.3.18. При достижении оборудованием срока регламентной остановки старший инженер НПС обязан по согласованию с руководством РНУ и БПО вывести данное оборудование из работы и передать его для производства диагностики и ремонтных работ исполнителям.

Срок регламентной остановки разрешается переносить в пределах месяца по заключению службы ТОР БПО лишь с письменного разрешения главного инженера РНУ, и в случае если продолжение эксплуатации не представляет опасности возникновения аварийной ситуации.

3.3.19. Ответственность за выполнение оперативного контроля работоспособного состояния оборудования НПС, измерение диагностируемых параметров, предварительную обработку диагностической информации, решение задач прогнозирования, сбора данных по отказам и наработкам оборудования НПС, учет издержек на восстановление работоспособности, регламентные остановки и диагностирование, взаимодействие со службами РНУ и БПО, реализацию технических решений несет старший инженер НПС или по его указанию руководители соответствующих служб НПС.

3.3.20. Основным документом в организации технического обслуживания и ремонта по фактическому техническому состоянию является годовой (с разбивкой по кварталам и месяцам) график периодичности ТО, плановых диагностических контролей и регламентных остановок (или плановых ремонтов в случае обслуживания оборудования по системе ППР).

3.3.21. Ответственность за организацию, своевременность проведения, качество технического обслуживания, диагностических контролей и ремонта оборудования несут начальники соответствующих служб НПС, БПО и главные специалисты РНУ.

Общий контроль за выполнением ТОР оборудования объектов МН осуществляют главные специалисты АО МН.

3.3.22. Годовой график составляется на каждый вид оборудования за 2 месяца до окончания текущего календарного года инженерами соответствующих служб НПС совместно с начальниками соответствующих участков БПО, визируется главными специалистами БПО и утверждается главным инженером РНУ.

3.3.23. Исходными данными для составления графиков периодичности ТО, плановых диагностических контролей и регламентных остановок являются показатели надежности каждого типа оборудования, информация о предусмотренных ранее ТО, диагностических контролях, регламентных остановках, наработке и количестве пусков.

3.3.24.

Расчет периодичности диагностических контролей производится с учетом фактически

полученных показателей надежности и срока службы оборудования и основывается на

методе слабого звена (значение наработки между двумя плановыми диагностическими

контролями tк должно быть не больше значения наработки на отказ слабого звена - ![]() , т.е. того звена, которое наиболее часто отказывает в данном

виде оборудования).

, т.е. того звена, которое наиболее часто отказывает в данном

виде оборудования).

Если отработанный ресурс оборудования tот меньше паспортного ресурса tп:

tот < tп, (3.1)

т.е. когда а > 1,

где ![]() (3.2)

(3.2)

то контроли осуществляются через время не более чем tк, которое определяется по формуле:

tк = 0,9∙![]() , (3.3)

, (3.3)

Если отработанный ресурс оборудования tот больше или равен паспортному ресурсу tп:

tот ≥ tп (3.4)

или

а ≤ 1,

то tк = а ∙![]() ∙ 0,9. (3.5)

∙ 0,9. (3.5)

Порядок сбора информации о надежности

и определения наработки слабого звена ![]() представлен в разделе

11.

представлен в разделе

11.

На переходном этапе (до

получения достоверной информации о ![]() ) периодичность диагностических контролей определяется на

основании показателей надежности прошлых лет.

) периодичность диагностических контролей определяется на

основании показателей надежности прошлых лет.

В последующих разделах Руководства приведена периодичность плановых диагностических контролей для каждого вида оборудования, которую рекомендуется использовать на переходном этапе.

Рекомендованная

периодичность диагностических контролей уточняется в зависимости от наработки с

начала эксплуатации оборудования по формулам (3.1) -(3.5). При этом на

переходном этапе вместо ![]() используется значение периодичности, указанной в таблицах

последующих разделов.

используется значение периодичности, указанной в таблицах

последующих разделов.

3.3.25. Объем работ при проведении плановых диагностических контролей равен сумме объемов работ по определению каждого диагностируемого параметра с учетом вида применяемого диагностического оборудования и объема работ при проведении текущего ремонта.

3.3.26. Объем работ, проводимых во время регламентных остановок, равен сумме объемов работ по определению каждого диагностируемого параметра (до разборки и после нее), работ при проведении ТО, разборки и сборки оборудования и работ, регламентированных другими действующими документами.

3.3.27. Контролируемые параметры, необходимые для оценки работоспособного состояния оборудования, представлены в последующих разделах настоящего Руководства.

Если для оценки технического состояния оборудования недостаточно существующих контролируемых параметров, должны быть приняты меры по разработке дополнительных методик и инструкций оценки технического состояния оборудования.

3.3.28. С внедрением новых методов диагностирования объем контролируемых параметров должен пересматриваться. С пересмотром объема контролируемых параметров должны быть внесены коррективы в существующие нормы трудоемкости плановых диагностических контролей.

3.3.29. Диагностирование технического состояния основывается на сравнении базовых и фактических характеристик оборудования, полученных за определенный период времени.

Базовыми характеристиками являются характеристики, полученные после монтажа нового (или после капитального ремонта) и доводки эксплуатируемого оборудования. Эти характеристики могут отличаться от паспортных из-за несоответствия производственных размеров деталей конструктивным, износа элементов проточной части и рабочих органов насоса, погрешности пересчета характеристик насоса с воды на перекачиваемую жидкость (нефть) и др.

Фактическими (текущими) характеристиками являются характеристики, получаемые в данный период времени (в процессе эксплуатации).

При переходе к техническому обслуживанию и ремонту по фактическому техническому состоянию оборудования прежде всего уточняются (а в отдельных случаях и снимаются новые) базовые характеристики оборудования на головных и промежуточных НПС.

3.4. Порядок передачи в ремонт и приемки из ремонта оборудования

3.4.1. Передача оборудования в ремонт осуществляется старшим инженером НПС.

3.4.2. Перед сдачей в ремонт оборудование с соответствующими технологическими коммуникациями должно быть очищено от пыли, масла, грязи. Подходы к оборудованию, а также рабочее место для ремонта или демонтажа должны быть освобождены от посторонних предметов и подготовлены для укладки деталей и узлов оборудования.

Ответственность за подготовку оборудования к передаче в ремонт возлагается на инженеров служб НПС.

3.4.3. При выводе оборудования в ремонт паспорт (формуляр) на соответствующее оборудование, акт сдачи оборудования в ремонт с результатами диагностического контроля (в случае перехода к системе ТОР по фактическому техническому состоянию) передается исполнителю ремонта (БПО).

Старший инженер и ИТР НПС осуществляют контроль качества ремонта с применением методов и средств технической диагностики, а также контроль своевременного и правильного заполнения соответствующих журналов и формуляров сведениями о выполненных ремонтных операциях.

3.4.4. Приемка оборудования из ремонта осуществляется старшим инженером НПС у начальника участка или мастера участка БПО.

3.4.5. Вышедшее из ремонта оборудование НПС считается принятым в эксплуатацию после проверки его технического состояния, проведения испытаний в рабочем режиме (обкатки):

после текущего ремонта - в течение 8 ч;

после среднего и капительного ремонта - 72 ч.

3.4.6. Сдача в ремонт и приемка из ремонта оформляются актом (Приложение А).

3.4.7. В паспорт (формуляр) оборудования, подвергшегося одновременно с ремонтом модернизации, вносятся соответствующие изменения с указанием даты. В этом случае на оборудовании ниже заводского табличного маркера дополнительно устанавливается табличка с указанием новых параметров, названия организации, выполнившей модернизацию, дата.

3.4.8. БПО (ЦБПО), выпуская оборудование из капитального ремонта, должна определить сроки следующего диагностического контроля и ремонта, ресурс с момента начала эксплуатации в соответствии с действующей нормативно-технической документацией.

Послеремонтный гарантийный срок или послеремонтная гарантийная наработка должны быть установлены в нормативно-технической документации на ремонт соответствующего оборудования.

3.5. Нормативы трудоемкости работ при проведении технического обслуживания и ремонта оборудования НПС

3.5.1. Нормативы трудоемкости работ по ТОР основного и вспомогательного оборудования, соответствующие типовым объемам работ, приведены в последующих разделах настоящего РД.

Указанными нормами, кроме основных работ, учтено время на:

ознакомление с чертежами и другой технической документацией;

подготовку рабочего места и приведение его в порядок в конце смены;

получение задания, материалов, инструмента и приспособлений и их сдачу после окончания работы;

подготовку к работе вспомогательных механизмов, систем и такелажных приспособлений;

протирку и смазку механизмов, инструмента и приспособлений, а также на заправку и заточку их в процессе работы.

Нормы не учитывают время на:

оформление наряда по ПТБ, допуск к работе, оформление окончания работы по ПТБ;

изготовление приспособлений и инструмента постоянного и разового пользования;

транспортирование со склада материалов и запасных частей;

устранение недостатков в организации работ при ремонте или устранении брака.

Время на выполнение организационно-технических мероприятий, обеспечивающих безопасное проведение работ в соответствии с ПТБ и проводимых на рабочем месте перед началом работ, составляет 0,2-1 ч в зависимости от объема выполняемых ремонтных работ.

Если узлы и детали подлежащего ремонту оборудования вследствие воздействия агрессивной среды или каких-либо других причин, имеют значительные налеты, коррозию, вызывающие дополнительные затраты труда эксплуатационно-ремонтного персонала, то к нормам трудоемкости ремонтов применяется поправочный коэффициент 1,2.

В тех случаях, когда ремонт насосов производится на стенде цеха БПО, нормы трудоемкости применяются с поправочным коэффициентом 0,85.

В случае проведения ремонта в стесненных, неудобных условиях или в неприспособленных для ремонта данного вида оборудования месте, нормы трудоемкости применяются с поправочным коэффициентом 1,1.

Для оборудования, смонтированного на открытых площадках районов Крайнего Севера и приравненных к ним районов, вводится коэффициент 1,15.

3.6. Нормы расхода и резерва запасных частей на НПС и в обменном фонде БПО

3.6.1. Установленное на НПС оборудование должно быть обеспечено запасными частями и материалами.

Отделы главных механиков РНУ, службы, ответственные за эксплуатацию механо-технологического оборудования, должны вести учет (в том числе средствами информационного обеспечения автоматизированных рабочих мест) имеющихся запасных частей, оборудования, принадлежностей и материалов. База данных должна корректироваться по мере использования и поступления новых изделий и материалов.

3.6.2. При хранении запасных частей, запасного оборудования и материалов необходимо обеспечить их сохранность от порчи и использование по прямому назначению.

Оборудование, запасные части и материалы, сохранность которых нарушается под действием внешних атмосферных условий, следует хранить в закрытых складах.

3.6.3. В последующих разделах представлены номенклатура в количество запасных частей для каждого вида оборудования, которые необходимы для бесперебойной работы оборудования в течение года и определены в соответствии с данными об интенсивности отказов и сроками службы конструктивных элементов в условиях эксплуатации.

При этом запасными частями являются как крупные сборочные единицы (узлы), восстанавливаемые и используемые многократно, так и отдельные детали, работоспособность которых в случае возникновения отказа не подлежит восстановлению.

3.6.4. Необходимое количество запасных частей корректируется с учетом количества эксплуатируемого оборудования и времени его работы в течение года с учетом критериев, характеризующих возможность бесперебойной работы оборудования определенный период времени, в течение которого не будет вынужденных простоев из-за отсутствия необходимой запасной части.

3.7. Техническая документация

3.7.1. Каждая НПС должна иметь техническую документацию, в соответствии с которой оборудование НПС допускается к эксплуатации:

утвержденную проектную и исполнительную документацию (чертежи, схемы, перечень оборудования, пояснительные записки и др.) со всеми последующими изменениями;

технические паспорта всего установленного оборудования;

инструкции по обслуживанию каждого вида оборудования;

должностные инструкции по каждому рабочему месту;

оперативную (эксплуатационную) документацию с указанием предельных величин контролируемых рабочих параметров оборудования и величины срабатывания предупредительной сигнализации и аварийных защит;

документацию по сбору данных о надежности оборудования;

документацию технического обслуживания и ремонта объектов НПС.

3.7.2. Все конструктивные изменения, вносимые в процессе эксплуатации и во время ремонтов оборудования, должны быть согласованы с заводом изготовителем, утверждены главным инженером АО и отражены в схемах, чертежах, паспортах оборудования старшим инженером НПС с указанием даты внесения изменения.

3.7.3. В должностных инструкциях должны быть указаны:

перечень инструкций по эксплуатации и техническому обслуживанию оборудования и директивные материалы, схемы систем и устройства оборудования, знание которых обязательно для лица, занимающего данную должность;

права, обязанности и ответственность персонала;

взаимоотношения с руководством, подчиненными и другим персоналом, связанным по работе.

В случае изменения условий эксплуатации оборудования в инструкции вносятся соответствующие дополнения, о чем сообщается работникам, для которых обязательно знание этих инструкций, с записью в журнале инструктажа.

Инструкции пересматриваются через 5 лет (или по мере поступления нового оборудования, внесения изменений в технологические схемы перекачки и т.д.).

3.7.4. Оперативная документация по эксплуатации оборудования НПС должна включать:

оперативный журнал;

формы учета работы объектов НПС, в которых должны отражаться дата, время, причина пуска и остановок объектов НПС, а также время простоя; сведения о режиме перекачки (формы должны позволять определять наработку и число пусков оборудования);

ведомости результатов оперативных диагностических контролей, проводимых ежесменно;

журналы результатов обхода объектов начальником НПС, старшим инженером, инженерами соответствующих служб и дежурным персоналом.

Оперативная документация заполняется дежурным персоналом станции.

3.7.5. Документация по сбору данных о надежности оборудования включает в себя журналы учета отказов и неисправностей НПС, в которых регистрируются следующие данные:

дата и время возникновения отказа;

наименование (код) отказавшего узла;

причина отказа;

наработка с начала эксплуатации и после предыдущего ремонта;

количество пусков (включений) насосных агрегатов и арматуры;

время и трудозатраты на проведение ремонтных работ;

должность и фамилия ответственного лица за выполнение ремонта.

Расследование причин отказов осуществляется инженерами соответствующих служб. Сведения хранятся у старшего инженера НПС.

До обслуживающего персонала доводятся причины возникновения отказов и принятые меры по предотвращению их повторения.

3.7.6. Документация технического обслуживания и ремонта обслуживания и ремонта объектов НПС содержит:

графики плановых ремонтов, технических обслуживаний, плановых диагностических контролей и регламентных остановок для каждого вида оборудования;

журнал учета ремонтов и ТО, в котором указываются: дата проведения ТО или ремонта, вид ремонта или ТО, трудоемкость, наработка между ремонтами или ТО, расход и стоимость материалов или деталей, время простоя оборудования, ответственный исполнитель;

журнал учета диагностических контролей и регламентных остановок для системы ТОР по фактическому техническому состоянию, который содержит дату диагностического контроля и регламентной остановки, диагностируемые параметры, их значения (допустимые и реальные), решение о работоспособности, предполагаемый и выполненный объем ремонта, ответственный исполнитель планового диагностического контроля и регламентной остановки;

бланки нарядов-допусков на производство ремонтных и диагностических работ;

акты сдачи и приемки из ремонта оборудования;

акты проведения плановых диагностических контролей и регламентных остановок.

Журналы ТО, ремонтов и диагностических контролей можно совместить.

Форма журналов учета ТО, ремонтов, диагностических контролей может корректироваться каждым предприятием АО МН.

4. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ МАГИСТРАЛЬНЫХ, ПОДПОРНЫХ И ВСПОМОГАТЕЛЬНЫХ НАСОСОВ

4.1. Общие положения

Система технического обслуживания и ремонта магистральных, подпорных и вспомогательных насосов предусматривает выполнение диагностических контролей, всех видов ремонтов выездными ремонтными и диагностическими бригадами БПО или ремонтными бригадами НПС (при предполагаемом малом объеме ремонта).

Диагностический контроль осуществляется на работающих и выведенных из эксплуатации насосных агрегатах.

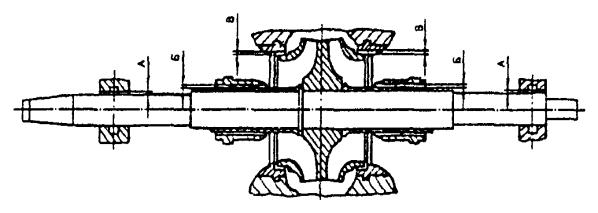

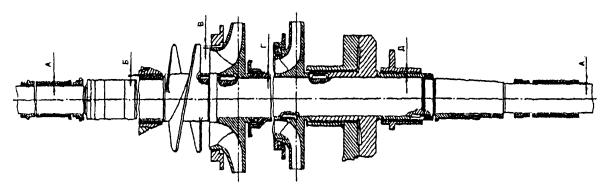

Текущий ремонт не требует транспортировки узлов на БПО и осуществляется без вскрытия крышки насосов; средний ремонт предусматривает разборку насоса (без демонтажа с фундамента), при этом ротор заменяется новым или отремонтированным. Демонтированный ротор в сборе доставляется на БПО для дефектоскопии и ремонта.

Капитальный ремонт насоса, как правило, выполняется силами БПО. Ремонт фундамента, стакана вертикального насоса, демонтаж и монтаж насоса производятся выездной ремонтной бригадой БПО.

В случае прекращения производства ремонтных работ, связанных с разборкой насоса, на 8 и более часов (например, на ночь) крышка должна быть установлена на корпус насоса и закреплена. Места установки торцовых уплотнений должны быть заглушены.

Перед проведением технического обслуживания или выводом в ремонт на эксплуатируемом насосном агрегате (НА) необходимо замерить вибрационные параметры согласно п. 4.2.4, проконтролировать величину утечек в уплотнениях, герметичность вспомогательных трубопроводов, давление и температуру масла, температуру подшипников и другие параметры, характеризующие исправность оборудования. Перед выводом насосного агрегата в ремонт замерить и оценить напор, мощность и КПД насосного агрегата. Результаты контроля представить ремонтной бригаде для целенаправленного выполнения технического обслуживания и ремонта.

Магистральные и подпорные насосные агрегаты, вводимые в эксплуатацию, подлежат обкатке в течение 8 часов после текущего ремонта и 72 часов после среднего и капитального ремонтов. При обкатке контролируются и фиксируются эксплуатационные параметры насосного агрегата, оцениваются их значения по сравнению с измеренными до вывода агрегата в ремонт и составляется заключение о качестве ремонта.

После обкатки определяются базовые характеристики (напорные, энергетические, виброакустические), коэффициент полезного действия, температура подшипников с указанием режима работы (подачи, напора и давления на входе) и сравниваются со значениями, при которых допускается ввод НА в эксплуатацию (п. 4.2.6).

Полученные характеристики и параметры вводятся в базу данных АСУ (АРМ, системы СКУТОР).

Базовые характеристики определяются на установившихся рабочих режимах нефтепровода или (по возможности) на режимах, близких к номинальной подаче насоса.

Вспомогательные насосы после ремонта подлежат обкатке в течение одного часа. По параметрам работы вспомогательных насосов во время обкатки выносится заключение о допуске их к эксплуатации. Базовые характеристики работы вспомогательных насосов определяются после обкатки.

Монтаж, обслуживание и ремонт виброизолирующей компенсирующей системы (ВКС) магистральных агрегатов должны выполняться в соответствии с ТУ 39-00147105-01-96 [33], инструкциями по монтажу и эксплуатации соответствующих комплектующих изделий ВКС [33, 34, 35, 36, 37, 38]. Все основные составные элементы ВКС - упрочненная вибродемпфирующая рама, виброизолирующие опоры типа А, АГП, АПМ, упругая компенсирующая муфта УКМ, компенсирующие патрубки ПРКУ, КР или компенсаторы типа СК - не требуют специального обслуживания и проведения каких-либо регулировочных работ в течение всего срока службы. Необходимо лишь периодически (не реже одного раза в год) проверять плотность затяжки крепежных болтов и протирать поверхность изделий ветошью в случае попадания на них нефти или минеральных масел. Срок службы до замены наиболее "слабого звена" в ВКС - резинокордных оболочек РКД - 13 лет. Порядок замены оболочек описан в инструкции по эксплуатации патрубков ПРКУ и КР.

4.2. Контроль работоспособности насосных агрегатов

Контроль работоспособности насосных агрегатов осуществляется при проведении диагностических контролей (оперативного, планового, непланового) по параметрическим и виброакустическим критериям, а также по техническому состоянию отдельных узлов и деталей, оцениваемому при выводе насосов из эксплуатации. Порядок определения параметрических и виброакустических значений и оценка технического состояния по ним приведены в п.п. 4.2.4, 4.2.5 и 4.2.6.

По результатам диагностических контролей принимается решение о выводе насосов в ремонт (текущий, средний или капитальный) или их дальнейшей эксплуатации.

4.2.1. Типовой объем работ при оперативном диагностическом контроле

Оперативный диагностический контроль основных, подпорных и вспомогательных насосных агрегатов осуществляется оператором каждые два часа визуально по показаниям контрольно-измерительной аппаратуры, установленной в операторной (аппаратура контроля вибрации, температуры, давления, подачи, утечек, силы тока и пр.).

Периодичность, форма и объем регистрируемых параметров должны быть определены нормативными документами с учетом возможной ручной, автоматизированной или смешанной системы регистрации информации.

Оценка вибрации основных магистральных и подпорных насосов осуществляется по контрольно-сигнальной виброаппаратуре (КСА). Регистрация величины вибрации производится не менее одного раза в смену по каждой контролируемой точке при установившемся режиме. При отсутствии КСА дежурный персонал производит измерения переносными виброметрами.

В качестве измеряемого и нормируемого параметра вибрации устанавливается среднее квадратическое значение (СКЗ) виброскорости в рабочей полосе частот 10-1000 Гц.

Измерение значений виброскорости осуществляется в вертикальном направлении на каждой подшипниковой опоре. При этом регистрируется соответствующий режим работы насоса - подача и давление на входе.

Необходимость проведения каких-либо дополнительных диагностических или проверочных работ по результатам оперативного диагностического контроля определяет старший инженер НПС.

4.2.2. Типовой объем работ при плановом диагностическом контроле

Периодичность планового диагностического контроля определяется по наработке на отказ наиболее слабого звена согласно п. 3.3.24.

В объем работ планового диагностического контроля входит контроль параметров, предусмотренный таблицей 4.4 с учетом требований п. 4.2.4 и 4.2.5.

Для магистральных и

подпорных насосов, если ![]() превышает 2000 часов, кроме

планового контроля через каждые 2000 часов наработки осуществляется оценка КПД

и напора без остановки насоса. При величинах КПД и напора соответствующих

допустимым значениям согласно п. 4.2.6 насосный агрегат эксплуатируют до

наработки равной наработке на отказ слабого звена.

превышает 2000 часов, кроме

планового контроля через каждые 2000 часов наработки осуществляется оценка КПД

и напора без остановки насоса. При величинах КПД и напора соответствующих

допустимым значениям согласно п. 4.2.6 насосный агрегат эксплуатируют до

наработки равной наработке на отказ слабого звена.

Периодичность оценки КПД и напора для магистральных и подпорных насосов определена в 2000 часов, исходя из необходимости оценки снижения КПД по мере износа элементов щелевого уплотнения рабочего колеса и других факторов (п. 4.2.6).

При наработке, соответствующей наработке слабого звена, насосного агрегат выводят из эксплуатации для проведения диагностического контроля данного звена и оценки технического состояния других деталей, доступных для осмотра.

Перед остановкой определяют эксплуатационные параметры НА при установившемся режиме перекачки для оценки его работоспособности и определения необходимости какого-либо ремонта.

Во время планового диагностического контроля с выводом из эксплуатации насоса производятся все операции, выполняемые при техническом обслуживании (п. 4.4).

Для вспомогательных насосных агрегатов измеряется интенсивность вибрации по величине среднеквадратического значения виброскорости на корпусах подшипниковых узлов и на лапах крепления насосов к фундаментной плите или раме в вертикальном направлении.

4.2.3. Неплановый диагностический контроль

Неплановый диагностический контроль проводится с целью определения неисправности насоса в следующих случаях:

при резком изменении параметрических характеристик НА, не связанном с изменением режима перекачки;

если интенсивность вибрации, приведенная к номинальному режиму перекатчики, в любой из контролируемых точек превысила 6,0 мм/с для основных магистральных и подпорных насосов или величину, равную 0,9 от предельно допустимого значения - для вспомогательных насосов (таблица 4.2);

если интенсивность вибрации превысила базовое значение в 2 раза;

если интенсивности вибрации на лапах корпуса насоса превысила 1,8 мм/с;

если при установившемся режиме перекачки происходит внезапное изменение вибрации на 2 мм/с от любого предшествующего измеренного уровня виброскорости на подшипниковой опоре;

если уровень шума насоса изменился на 6 дБА относительно базового значения;

если температура подшипников изменилась на 10 °С относительно базового значения в определенных климатических условиях (зима, лето).

В объем непланового диагностического контроля входят работы планового диагностического контроля, а также, в зависимости от результатов оперативного диагностического контроля и характера отклонений измеряемых величин: проверка центровки агрегата;

осмотр и оценка технического состояния муфты, соединяющей валы насоса и двигателя;

снятие крышки узла радиально-упорного подшипника и контроль степени затяжки гайки, состояния деталей подшипников, контровочного кольца и их посадки;

демонтаж и осмотр деталей торцовых уплотнений; измерение и анализ спектральных составляющих виброскорости в точках, не предусмотренных плановым диагностическим контролем, с целью определения причин повышенной вибрации (корпус насоса, всасывающий и напорный патрубки, лапы насоса и головки фундаментных болтов и пр.), построение контурных виброхарактеристик.

4.2.4. Контроль работоспособности насосов по вибрационным параметрам

4.2.4.1. Все магистральные и подпорные насосные агрегаты должны быть оснащены контрольно-сигнальной виброаппаратурой (КСА) с возможностью контроля текущих параметров вибрации, автоматической предупредительной сигнализацией и автоматическим отключением при предельно допустимом значении вибрации.

До установки контрольно-сигнальных средств контроль и измерение величины вибрации осуществляются портативными (переносными) средствами виброметрии, которые должны быть на каждой НПС.

4.2.4.2. Контроль уровня вибрации вспомогательных насосов - насосов откачки утечек, маслонасосов насосов, насосов систем водоснабжения и отопления и пр. должен осуществляться с помощью переносной аппаратуры.

4.2.4.3. Датчики контрольно-сигнальной виброаппаратуры устанавливаются обязательно на каждой подшипниковой опоре основного и горизонтального подпорного насосов для контроля вибрации в вертикальном направлении. Для вертикальных подпорных насосов датчики устанавливаются на корпусе опорно-упорного подшипникового узла насоса для контроля вибрации в вертикальном (осевом) и горизонтально-поперечном направлениях.

4.2.4.4. При наличии многоканальной виброаппаратуры рекомендуется дополнительно устанавливать датчики для контроля вибрации в горизонтально-поперечном и осевом направлениях каждого подшипникового узла.

4.2.4.5. Вертикальная составляющая вибрации измеряется на верхней части крышки подшипника над серединой длины его вкладыша.

Горизонтально-поперечная и горизонтально-осевая составляющие вибрации измеряются на уровне оси вала насоса против середины длины опорного вкладыша.

Вибрация всех элементов крепления насоса к фундаменту измеряется и контролируется в вертикальном направлении.

У насосов, не имеющих выносных подшипниковых узлов (насосы со встроенными подшипниками), вибрация измеряется как можно ближе к оси вращения ротора.

4.2.4.6. Средства контроля вибрации и методы вибродиагностики должны обеспечивать решение следующих задач:

своевременное обнаружение возникающих дефектов составных частей оборудования и предотвращение его аварийных отказов;

определение объема ремонтных работ и рациональное их планирование;

корректировка значений межремонтных интервалов и прогнозирование остаточного ресурса составных частей оборудования по его фактическому техническому состоянию;

проверка работоспособности оборудования после монтажа, модернизации и ремонта, определение оптимальных режимов работы оборудования.

4.2.4.7. Для проведения диагностических контролей используется виброаппаратура с возможностью измерения спектральных составляющих вибрации (типа ВВМ-337Н), шумомеры с возможностью измерения октавных составляющих (ВШВ-003), приборы, позволяющие определять техническое состояние подшипников качения (ИСП-1В) или аналогичные им, но с большими функциональными возможностями отечественного или зарубежного производства.

4.2.5. Оценка работоспособности насосов по виброакустическим параметрам и температуре

4.2.5.1. Общая оценка технического состояния по вибрации производится в соответствии с нормами вибрации насосов (таблицы 4.1 и 4.2).

4.2.5.2. После монтажа нового или отремонтированного насоса, проведения ремонта, замены муфты, установки рабочего колеса другого типоразмера и пр. производятся измерения и фиксируются базовые значения вибрации, температуры и шума. При этом, если режим работы насосного агрегата лежит в диапазоне подач (0,8-1,2) Qном., насос допускается к эксплуатации при интенсивности вибрации на подшипниковых узлах не более 4,5 мм/с, на головках фундаментных болтов (лапах корпуса) - не более 1,0 мм/с. В противном случае считается, что насос неисправен или его монтаж выполнен некачественно. Необходимо установить причины повышенной вибрации и устранить их.

Причины вибрации насосных агрегатов и характер их проявления представлены в Приложении Б, там же рекомендованы способы устранения дефектов.

Таблица 4.1. Нормы вибрации магистральных и подпорных насосов

|

Величина среднего квадратического значения виброскорости, мм/с |

Оценка вибросостояния насоса |

Оценка длительности эксплуатации |

|

До 2,8 |

Отлично |

Длительная |

|

Свыше 2,8 до 4,5 |

Хорошо |

Длительная |

|

Свыше 4,5 до 7,1 (для номинальных режимов) |

Удовлетворительно, необходимо улучшение |

Ограниченная |

|

Свыше 4,5 до 7,1 (для режимов, отличных от номинального) |

Удовлетворительно |

Длительная |

|

Свыше 7,1 до 11,2 (для режимов, отличных от номинального) |

Удовлетворительно, необходимо улучшение |

Ограниченная |

|

Свыше 11,2 |

Недопустимо |

Недопустимо |

|

Примечание - При режимах перекачки отличных от номинального и интенсивности вибрации насоса при этом свыше 7,1 до 11,2 мм/с длительность эксплуатации магистральных и подпорных насосов ограничивается до замены рабочих колес насосов на колеса соответствующей подачи. |

||

Таблица 4.2. Предельно допустимые нормы вибрации при эксплуатации насосов вспомогательного оборудования

|

Среднее квадратическое значение виброскорости, мм/с |

|

|

до 80 |

1,8 |

|

от 80 до 132 |

2,8 |

|

от 132 до 225 |

4,5 |

|

свыше 225 |

7,1 |

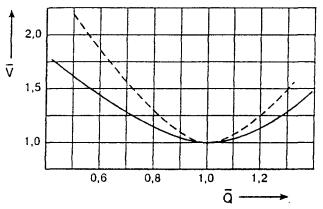

4.2.5.3. Сравнение и анализ изменения величин вибрации насосного агрегата, эксплуатируемого на различных подачах, производятся по приведенным к номинальной подаче величинам вибрации. Зависимость изменения величины вибрации от конкретной величины подачи ориентировочно представлены на рисунке 4.1. Для конкретного типоразмера насоса и его рабочего колеса рекомендуется получить такую зависимость экспериментально.

Рисунок 4.1. - Усредненная зависимость изменения интенсивности вибрации насосов с номинальными рабочими колесами от подачи

![]() насосы НМ

подачей от 7000 до 10000 м3/ч

насосы НМ

подачей от 7000 до 10000 м3/ч

![]() насосы НМ

подачей от 1250 до 3600 м3/ч

насосы НМ

подачей от 1250 до 3600 м3/ч

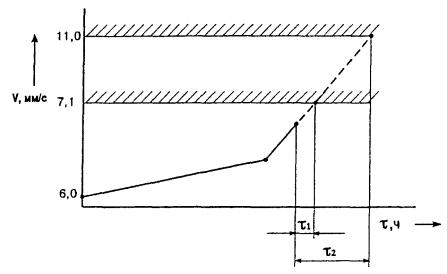

4.2.5.4. По результатам измерения вибрации для каждой контролируемой точки строится график (тренд) изменения среднего квадратичного значения виброскорости в зависимости от наработки (рисунок 4.2).

Рисунок 4.2. - К определению остаточного ресурса машины по уровню вибрации

До виброскорости 6,0 мм/с линию тренда можно представить прямой линией, проведенной согласно полученным значениям вибрации.

Далее линия тренда проводится по значениям вибрации, соответствующим наработке насосного агрегата после виброскорости 6,0 мм/с. Линия тренда, построенная после достижения уровня вибрации 6,0 мм/с, как правило, будет располагаться под большим углом к оси абсцисс и позволит оценить время наступления предельно допустимого значения вибрации τ1 - при предельном значении виброскорости 7,1 мм/с или τ2 - при 11,2 мм/с.

Для более достоверной оценки технического состояния и остаточного ресурса отдельных деталей или узлов рекомендуется строить также тренд по основным спектральным составляющим, указывающим возможные дефекты насосных агрегатов (Приложение Б).

4.2.5.5. Трудоемкость выполнения оперативного, планового, непланового диагностических контролей по виброакустическим параметрам и температуре магистральных и подпорных насосов представлена в таблице 4.3.

Таблица 4.3. Трудоемкость работ при проведении диагностических контролей по виброакустическим параметрам и температуре на единицу оборудования

|

Трудоемкость диагностического контроля, чел.-ч |

||||

|

Оперативный |

Плановый |

Неплановый |

После ремонта |

|

|

Магистральные насосы |

0,5 |

2,0 |

2,5 |

2,0 |

|

Подпорные горизонтальные насосы |

0,5 |

2,0 |

2,5 |

2,0 |

|

Подпорные вертикальные насосы |

0,5 |

1,5 |

2,0 |

1,5 |

|

Вспомогательное оборудование |

- |

1,0 |

1,5 |

1,0 |

4.2.5.6. Виды диагностических работ и допустимые значения контролируемых виброакустических параметров и значений температур для магистральных и подпорных насосов приведены в таблице 4.4. Различают параметры диагностирования для новых или вводимых в эксплуатацию после ремонта агрегатов и параметры насосных агрегатов, находящихся в эксплуатации.

Таблица 4.4. Виды диагностических работ и допустимые значения контролируемых виброакустических параметров и значений температур для магистральных и подпорных насосов

|

Контролируемый параметр и место измерения |

Допустимые значения параметров |

|

|

Оперативный диагностический контроль |

СКЗ виброскорости на подшипниковых опорах в вертикальном направлении |

6,0 мм/с |

|

СКЗ виброскорости на лапах корпуса насоса в вертикальном направлении |

1,8 мм/с |

|

|

Температура подшипников |

Увеличение температуры относительно базового значения на 10 °С |

|

|

Плановый диагностический контроль |

СКЗ и спектральные составляющие виброскорости на всех подшипниковых опорах в трех взаимно перпендикулярных направлениях |

6,0 мм/с |

|

СКЗ виброскорости на лапах корпуса насоса, головках анкерных болтов в вертикальном направлении |

1,8 мм/с |

|

|

Уровень шума |

Увеличение относительно базового значения на 6 дБА |

|

|

Температура подшипников |

Увеличение температуры относительно базового значения на 10 °С |

|

|

Вибрация опорно-упорного подшипника или подшипников качения определяемая прибором типа ИСП-1В |

Не более 45 дБ |

|

|

Неплановый диагностический контроль |

Контролируемые параметры, их допустимые значения и место измерения соответствуют плановому диагностическому контролю |

|

|

Послеремонтный диагностический контроль |

СКЗ виброскорости на подшипниковых опорах в трех взаимно перпендикулярных направлениях |

не более 4,5 мм/с |

|

СКЗ виброскорости на лапах корпуса насоса и головках анкерных болтов в вертикальном направлении |

не более 1 мм/с |

|

|

Вибрация опорно-упорного подшипника или подшипников качения, определяемая прибором типа ИСП-1В. |

не более 35 дБ |

|

|

Температура подшипников |

не выше 70 °С |

4.2.6. Оценка работоспособности насосов по параметрическим критериям

4.2.6.1. После монтажа и пуска в эксплуатацию нового насосного агрегата или насосного агрегата после ремонта необходимо для всех насосов определить рабочие параметры, называемые базовыми, и сравнить их с паспортными. При отклонении напора насоса от паспортных значений в сторону уменьшения на 4 % и более, а КПД насоса более 3 % в зависимости от типоразмера необходимо провести техническое обследование насосного агрегата, запорной арматуры и вспомогательных систем, включая обследование проточной части насоса на предмет обнаружения искажения отливки корпуса и рабочего колеса, некачественного выполнения литья и механической обработки. Порядок определения напора и КПД насосного агрегата подробно изложен в РД 39-0147103-342-89 [1]. Деформации характеристик насосного агрегата могут быть вызваны следующими причинами, указанными в таблице 4.5.

Таблица 4.5. Причины деформаций характеристик насосов

|

Возможные причины |

|

|

Напор и КПД ниже, мощность без изменения |

Грубая, некачественно обработанная поверхность межлопаточных каналов рабочего колеса и корпуса Увеличенная шероховатость проточной части корпуса насоса Колесо установлено несимметрично относительно вертикальной оси улитки насоса Работа насоса в режиме кавитации |

|

Напор и мощность ниже, КПД без изменений |

Уменьшенный наружный диаметр рабочего колеса Скорость вращения ниже номинальной Искажение отливки рабочего колеса |

|

Напор и КПД ниже, мощность выше |

Чрезмерные перетоки через уплотнения рабочего колеса вследствие большого зазора в щелевом уплотнении Неравномерный по окружности зазор в щелевом уплотнении рабочего колеса Пропускает обратный клапан |

|

Напор без изменений, мощность выше, КПД ниже |

Дефекты подшипниковых узлов и их сборки Расцентровка насоса и электродвигателя Прогиб вала Перезатянуто торцевое уплотнение Деформация корпуса насоса из-за дополнительных напряжений от всасывающего и напорного патрубков Повышенные механические потери |

|

Напор и мощность выше, КПД без изменений |

Увеличенный наружный диаметр рабочего колеса Скорость вращения выше номинальной |

|

Напорная характеристика более полога, величина максимального КПД смещается в сторону больших подач |

Увеличенная площадь спирального отвода |

|

Напорная характеристика более крутая, величина максимального КПД смещается в сторону меньших подач |

Площади спирального отвода уменьшены по сравнению с расчетными |

|

Кривая напора «срывается» раньше |

Большие гидравлические потери во входной улитке насоса, например, из-за выступа на стыке крышки насоса с основанием Недостаточный подпор на входе в насос |

|

Допустимый кавитационный запас выше паспортного |